Kunststoff kleben

1. Thermoplastische Kunststoffe kleben

Plastik (Thermoplastische Kunststoffe) gibt es in unterschiedlichen Sorten für verschiedene Zwecke. Jede Sorte hat andere Klebeigenschaften. Einige lassen sich gut, andere weniger gut kleben. Oft ist auch eine aufwendige, technische Vorbehandlung oder der Einsatz von Spezialklebern nötig. Das ist beispielsweise bei den schwer verklebbaren bzw. niederenergetischen Kunststoffen PE, PP, PET, PET-G, PTFE und POM der Fall.

Am besten geeignet sind Zweikomponenten-Kleber auf Basis Acrylate. Sie zeichnen sich durch eine sehr hohe Festigkeit und Beständigkeit gegenüber Wasser, Chemikalien und Temperaturen aus. Ihre schnelle Aushärtung erlaubt zudem schnelle Taktzeiten. Die rohstoffbedingt kurze Verarbeitungszeit von wenigen Minuten erlaubt es jedoch nicht, große Flächen zu kleben. Für große Flächen sind deshalb Kontaktklebstoffe besser. Bei kleinen Flächen haben sich Schmelzklebstoffe oder Sekundenkleber bewährt.

Zu den leicht zu klebenden Kunststoffen zählen ABS, ASA, PC, PS, PMMA, PVC-weich und PVC-hart. Diese thermoplastischen Produkte werden durch Lösungsmittel angelöst. Das bedeutet, die Oberflächen werden weich bis flüssig und verschmelzen miteinander. Haben sich die Lösungsmittel verflüchtigt, wird die Kunststoffoberfläche wieder fest und hart. Man spricht auch von Quellschweiß- oder Kaltschweißverfahren. Zum Kleben wird häufig ein Gemisch aus Lösungsmittel verwendet. Klebstoffe brauchen eine Formulierung mit Spezialeigenschaften wie Einwirk-, Verarbeitungs- und Ablüftezeiten, Konsistenz, Zuschlagstoffen oder Abmischungen. Das ist bei 2-K Klebstoffen auf Basis Epoxidharze der Fall. Bei veredelten Oberflächen erzielen 1- oder 2-K Klebstoffe auf Basis PUR oder MMA sehr gute Festigkeiten.

| Abkürzungen | Bezeichnung | Auswahl häufiger Markennamen | Klebbarkeit |

|---|---|---|---|

| ASA | Acrylnitril-Styrol-Acrylat-Copolymer | Luran® S | gut |

| ABS | Acrylnitit-Butadien-Styrol | Lustran®, Novodur®, Terluran® | gut |

| EVA | Ethylenvinylacetat | – | mittel |

| PA | Polyamid | Nylon®, Perlon®, Ultramid® | mittel |

| PBT | Polybutylenterephthalat | Crastin®, Pocan®, Ultradur® | mittel |

| PC | Polycarbonat | Makrolon®, Lexan® | gut |

| PE | Polyethylen | Hostalen®, Trolen®, Vestolen® | schlecht |

| PET | Polyethylenterephtalat | – | schlecht |

| PET-G | Polyethylenterephtalat-Glycol | – | schlecht |

| PMMA | Polymethylmethacrylat | Plexiglas® | gut |

| POM | Polyoxymethylen | Hostaform®, Ultraform®, Delrin® | sehr schlecht |

| PP | Polypropylen | Hostalen®, Vestolen®, Novolen® | schlecht |

| PS | Polystyrol | Trolitul®, Hostyron®, Vestyron® | gut |

| PS (EPS) | Polystyrol geschäumt | Styropor® | gut |

| PS (XPS) | Polystyrol extrudiert | Styrodur®, Styrofoam® | gut |

| PVC-U | Polyvinylchlorid hart | Hostalit®, Vestolit®, Trosiplast® | gut |

| PVC-P | Polyvinylchlorid weich | Skay®, Acella® | gut |

| SB | Polystyrol, schlagfest | Hostyren®, Styrolux®, Vestyron® | gut |

| SAN | Styrol-Acrylnitril | Luran®, Vestoran® | gut |

Unsere Empfehlung

TECHNICOLL® 9110

Spezieller Kontaktklebstoff für flächige Klebungen von schlecht verklebbaren Kunststoffen wie PE, PP und POM.

TECHNICOLL® 9110 kaufen2. Duroplastische Kunststoffe kleben

Wie schon bei den thermoplastischen Kunststoffen beschrieben, sind auch hier verschiedene Arten und Oberflächen anzutreffen. Die hier besprochenen Kunststoffe werden auch Duroplaste, Duromere und Faserbundwerkstoffe genannt. Zur Herstellung dieser Werkstoffe werden zwei oder auch mehrere Komponenten i. d. R. Kunstharze und Härter, verwendet. Durch eine chemische Reaktion, fallweise auch durch Wärmeeinwirkung, härten diese Komponenten zu einem Kunststoff. Im Gegensatz zu den v. g. thermoplastischen Kunststoffen, können diese mittels Erwärmung oder mechanische Einwirkung nicht mehr zerstörungsfrei verformt werden kann.

Zur Steigerung der Festigkeit dieser Kunststoffe können zusätzlich Fasern, z. B. Glas-, Kohle oder Textilfasern beigemischt werden. Als übliche Bezeichnungen sind anzutreffen: glasfaserverstärkte Kunststoffe (GFK), kohlenstofffaserverstärkte Kunststoffe (CFK, auch Carbon genannt). Diese werden im Laminier verfahren zu fertigen Formteilen verarbeitet. Als Kunststoffe kommen Polyester, Epoxidharze u.a. zum Einsatz. Daneben bietet der Markt auch das System, Sheet Molding Compound (SMC) an. Bei SMC liegen diese als Halbzeug in Form fertiger, teigartiger und pressbarer Plattenware vor. Diese werden unter hohem Druck und hohen Temperaturen zu fertigen Formteilen verpresst.

Bei solchen GFK, CFK, AFK-Kunststoffteilen liegen klebtechnisch oft zwei unterschiedliche Oberflächen vor. Eine sog. Sichtseite die meist zusätzlich veredelt wurde und eine oft weniger dekorative, grobe Rückseite. Bei dieser Rückseite ist häufig eine Faserstruktur zu erkennen. In einigen Fällen kann es möglich sein, dass diese Rückseite weniger gute Klebeigenschaften erbringt. Bei den Sichtseiten findet ein sog. Gelcoat Anwendung. Es handelt sich hier um einen besonderen Hartlack, der die Oberfläche schützt und gestaltet. Diese Schicht wird beim Fertigungsprozess integriert appliziert. (Hinweis: es gibt unterschiedliche Rezepturen mit abweichenden Klebeigenschaften solcher Gelcoats). Neben dem angesprochenen Gelcoat sind auch andere Oberflächenveredelungen anzutreffen.

SMC-Teile zeigen meist auf beiden Seiten glatte Oberflächen, wobei auch hier die Sichtseite veredelt, z. B. lackiert usw. sein kann.

Klebtechnisch muss immer berücksichtigt werden, welche Oberflächenart vorliegt und wie die jeweiligen Klebeigenschaften sind. Klebstoffe die auf veredelten Oberflächen gut kleben, müssen nicht zwangsweise auch auf nicht veredelten Flächen die gleichen Festigkeiten erbringen, oder umgekehrt.

Klebtechnisch unterscheidet man strukturelle und flächige Klebungen. Im strukturellen Bereich sind Kombinationen von Duroplasten miteinander und mit anderen festen Werkstoffen wie Metallen oder Hölzer anzutreffen. Solche Klebungen werden bevorzugt mit Zwei-Komp. Klebstoffen auf Basis Epoxidharze (EP) ausgeführt. Bei veredelten Oberflächen können Ein- oder Zwei- Komp. Klebstoffe auf Basis Polyurethan (PUR) oder Acryl (MMA) sehr gute Festigkeiten erzielen. Bei Anwendungen die Vibrationen oder Schwingungen unterliegen, bewähren sich moderne, elastische 1-Komp. Hybridsysteme im Dickschichtverfahren, welche dann in Raupenform appliziert werden. Für flächige Anwendung sind Hybridsysteme weniger geeignet (Thema Durchhärtung/Vernetzung).

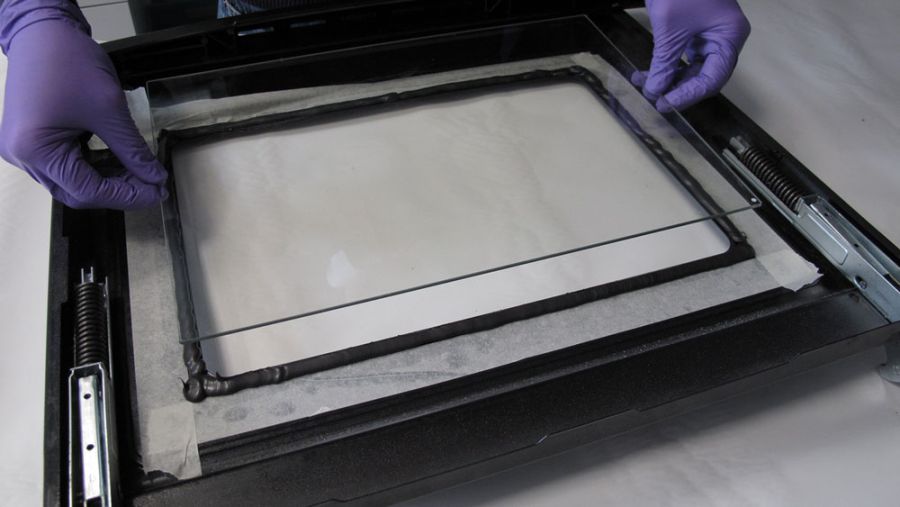

Bei Kaschierungen großer Flächen von Duroplasten mit anderen unterschiedlichen Materialien, können Ein- und Zwei-Komp. Klebstoffe mit langen Verarbeitungszeiten oder klassische Kontaktklebstoffe auf Basis Polychloroprene (CR) bzw. Polyurethane (PUR) Verwendung finden.

Da diese Duroplaste meist zu Formteilen verarbeitet werden, ist zwingend darauf zu achten, dass die Klebflächen frei von Trennmitteln sind. Geeignete, effektive Reinigungsmittel sind zu verwenden. Diese müssen sich mit den zu reinigen Oberflächen und auch den verwendeten Klebstoffen vertragen. Im Zweifel mit dem Hersteller des Klebstoffes in Kontakt treten.