Dispersionen/Leime – wässrige Klebstoffe

Zur Produktart:

Hier handelt es sich um wässrige Produkte die im Sprachgebrauch Dispersionsleime, Dispersionskleber, Leime, Weißleime oder Kaltleime genannt werden. Grundsätzlich sind hier kleinste klebende Teilchen (Kunstharze) in Wasser fein schwebend verteilt (dispergiert). Trotz der oft farblosen Teilchen, wirken Dispersionen durch die Lichtbrechung weiß. Die Flüssigkeit (Wasser) trennt die klebenden Substanzen voneinander, sodass diese schweben und sich im nassen Zustand nicht miteinander verbinden. Erst beim Trocknungsprozess (verflüchtigen des Wassers) verbinden sich die klebenden Substanzen miteinander und mit den zu klebenden Substraten. Die Teilchen verbinden sich dann zu einem festen thermoplastischen Klebstofffilm.

Der Anteil der Festkörper liegt üblicherweise zwischen 40 – 75 % der vorliegenden Dispersion. Da sich Wasser im Vergleich zu Lösungsmittel nur langsam verflüchtigt, also von der Umgebungsluft oder den Werkstoffen aufgenommen wird, ist der Einsatz eingeschränkt. Grundsätzlich sollte mindestens eine der beiden Fügematerialien das Wasser aufnehmen können oder durchdiffundieren lassen.

Als Rohstoffbasis bei Dispersionsklebstoffen dienen häufig Polyvinylacetat (PVAc), Polyacrylat oder Copolymere. Neben diesen Basisrohstoffen können zusätzliche, eignungsorientierte Substanzen oder Füllstoffe (z. B. Kreide) enthalten sein. Diese weiteren Bestandteile erbringen gewünschte spezifische Eigenschaften.

Einige Formulierungen enthalten als Basisrohstoff einen Kautschuk (Naturkautschuk oder synthetischer Kautschuk). In diesen Fällen wird der Begriff Latex, Latexkleber, Latexklebstoff oder Latexleim verwendet.

Unsere Empfehlung

TECHNICOLL® 9222-1

Ein wasserbasierter Kontaktklebstoff für die Kontaktklebung flächiger Verbunde verschiedenster Werkstoffe wie Schichstoffplatten (DKS), Holzwerkstoffe, Gewebe, Leder, Filz, Kork, Weichschäume oder Pappe.

TECHNICOLL® 9222-1 kaufenZum Einsatzgebiet:

Da hier der physikalische Übergang von flüssig zu fest, durch entweichen/verflüchtigen oder aufnehmen der Flüssigkeit (Wasser) erfolgt, sind die Einsatzbereiche eingegrenzt.

Üblich sind Klebungen von Materialien die Wasser aufnehmen können oder diffundieren lassen. Traditionelle Anwendungen sind Verleimungen von Hölzern, Papier und Pappe, Leder, Textilien und andere saugfähigen Werkstoffe.

Übliche Branchen sind: Holz und Leder verarbeitende Betriebe, Buchbinder, Verleger von Bodenbelägen, Schaumstoff- und Polsterindustrie, Textilbetriebe und das Etikettieren von Verpackungen (Pappe, Glas, Blech, Kunststoff) sowie die Herstellung div. Bau- und Isolierstoffe.

Mit Dispersionen verbundene Werkstoffe sind in der Regel nicht wasserfest. Durch die Einwirkung von Wasser können Klebungen/Verleimungen geschädigt oder zerstört werden, dies bedeutet aber nicht, dass ein getrockneter Film einer Dispersion mit Wasser wieder reaktiviert werden kann. Für besondere Einsatzgebiete wurden feuchtfeste Formulierungen entwickelt oder Systeme denen ein speziell abgestimmter Vernetzer beigeben wird, um eine Wasserfestigkeit zu erzielen. Die an und für sich thermoplastischen Klebfilme/-fugen sind nur begrenzt wärmefest. Auch hier können mit geeigneten, abgestimmten Vernetzern (Härter) gesteigerte Wärmefestigkeiten erzielt werden.

In speziellen Fällen können auch vorapplizierte und vorgetrocknete Dispersionsfilme, bei Materialien welche kein Wasser aufnehmen können (z. B. Bleche, Kunststoffe), im Wärmeaktivierverfahren verarbeitet werden. Hier sind aber geeignete Formulierungen sowie angepasste Verarbeitungsanlagen (Trocknungs- und Heizanlagen) nötig.

Zur Verarbeitung:

Die Verarbeitung von Dispersionen/Leimen kann vielfältig und branchenbezogen sein. Die Holzbranche und andere Branchen arbeiten z. B. mit Pinsel, Rakel, Gieß- und Sprühanlagen oder Walzenauftragsgeräte (flächig oder in Streifen). Je nach Einsatzgebiet und Fertigungsverfahren sind spezielle Formulierungen nötig. Es muss unterschieden werden, welche Größen die Klebflächen aufweisen, welche Konsistenz oder Taktzeiten benötigt und welche Endanforderungen an die geklebten Teile gestellt werden.

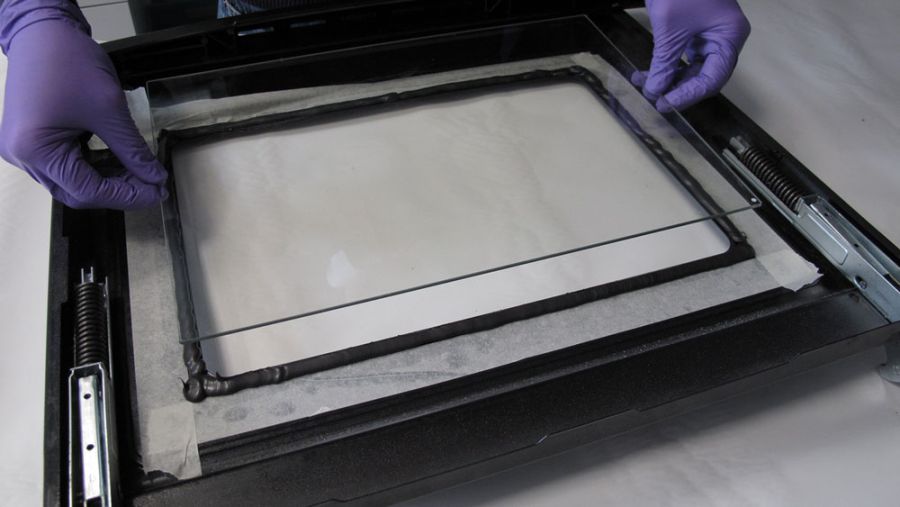

Grundsätzlich ist es wichtig, dass einer der beiden Klebpartner saugfähig oder dampfdurchlässig ist. Um den Prozess des Abbindens (trocknen/härten) zu beschleunigen, kann ein dosierter Pressdruck (z. B. Schraubzwingen beim Schreiner) oder/und Wärmeeinwirkung (Furnierpresse) eingesetzt werden.

Der Einsatz von Dispersionen erfolgt meist einseitig, also wird auf eine Werkstoffseite aufgetragen und der zweite Werkstoff ohne Verzögerung gefügt (zugeführt). In seltenen Fällen ist ein zweiseitiger Auftrag nötig.

Ausnahme: Kontaktdispersionen benötigen einen zweiseitigen Auftrag, müssen komplett trocknen und werden dann gefügt.

Zur Lagerung:

Dispersionen enthalten Wasser. Es ist bekannt, dass Wasser gefrieren kann. Dispersionen/Leime können durch Frost bei der Lagerung oder dem Transport geschädigt werden. Bei der Lagerung und Verarbeitung ist darauf zu achten, dass frostfrei oder gemäß Herstellerangaben gelagert, bzw. die Temperaturuntergrenzen beachtet werden. Zu hohe Temperaturen können fallweise auch zu Schädigungen dieser Klebstoffe kommen.