Reaktionsklebstoffe (Mehrkomponentenklebstoffe / Einkomponentenklebstoffe)

Zur Produktart:

Zwei Komponenten Reaktionsklebstoffe

Diese Klebstoffart zeigt ihre Besonderheit darin, dass die Klebstoffe in zwei oder mehr getrennten Komponenten, flüssig bis pastös, angeliefert werden. Damit Klebstoffe die zu klebenden Materialien benetzen können, müssen Klebstoffe immer flüssig sein. Diese können von wasserdünn bis zu hochpastös, bzw. thixotrop (standfest) vorliegen. Der Übergang von flüssig zu fest erfolgt bei Reaktionsklebstoffen nicht durch verflüchtigen von Substanzen wie Lösemittel oder Wasser (also trocknen), sondern durch den Prozess einer chemischen Reaktion, der getrennt angelieferten und vor der Verarbeitung vermischten Komponenten. Diese Klebstoffe härten chemisch aus. Diese getrennten Komponenten/Bestandteile müssen vor der Verarbeitung in den vorgegebenen Mengenanteilen (nach Volumen- oder Gewichtsteilen) exakt dosiert und dann homogen vermischt werden.

Ab dem Arbeitsschritt des Vermischens dieser meist zwei Komponenten, beginnt die chemische Reaktion. Bei den vorrangig zum Einsatz kommenden Systemen auf Basis Epoxidharz (EP) oder Polyurethan (PUR) spricht man hier bei der chemischen Reaktion von einer Polyadditionsreaktion. Bei den in den letzten Jahren häufig anzutreffenden Systemen auf Basis Acrylat (Methylmethacrylat MMA), spricht man von einer Polymerisation. Wichtig ist für den Verarbeiter, dass bei den Reaktionsklebstoffen die Topfzeiten und die Härtezeiten zu beachten sind. Diese beiden Zeiten stehen in Abhängigkeit zueinander. Kurze Topfzeiten erbringen kurze Härtezeiten, lange Topfzeitenlange Härtezeiten. Als unverbindliche Faustregel gilt: Härtezeiten sind bei +20 °C etwa acht- bis zwölfmal so lang wie die Topfzeiten. Wobei auch hier rezepturbedingte Abweichungen möglich sein können. Der Einfluss von Temperatur kann diese Zeiten beschleunigen oder verlangsamen. (Wärme beschleunigt, Kälte verzögert.) Die Angaben zu den Topfzeiten werden labormäßig bei +20 °C bis +22 °C, meist im 100 g oder 100 ml Ansatz bestimmt. Bei größeren manuellen Ansätzen in Dosen oder Eimern können sich diese Zeiten durch die entstehende Reaktionswärme verkürzen. (Unter dem Begriff Topfzeit versteht man die Zeit, in der die gemischte Klebstoffmenge verarbeitet wird, also aus dem „Topf“ sein muss.)

Die unterschiedlichen Mengenanteile der Komponenten (Kleber/Harz und Härter) ergeben sich aus den jeweiligen Formulierungen (Rezepturen). Es ist zwingend notwendig, dass die vorgegebenen Mengenanteile/Dosiermengen exakt eingehalten werden. Produkte mit langer Topfzeit lassen sich gut manuell dosieren und vermischen. Schnelle Produkte, also solche mit kurzen Topfzeiten, sollten maschinell oder mittels Arbeitshilfen, wie statische Mischrohre verarbeitet werden. Für diesen Einsatz werden unterschiedliche Verarbeitungsgeräte und Systeme angeboten. Sehr beliebt sind bei Reaktionsklebstoffen Abpackungen in sog. Doppelkammerkartuschen (auch Side-by-Side-Kartuschen genannt). Übliche Packungsgrößen sind 50 ml, 200 ml bis zu ca. 500 ml und auch größer. Hier werden die Komponenten genau dosiert (nach Volumenteilen) in einzelnen, getrennten Kammern angeliefert. Die Verarbeitung erfolgt mittels geeigneter Auspressgeräte (manuelle oder elektrisch bzw. pneumatisch betriebene Pistolen) in Verbindung mit statischen Mischrohren. Diese Mischrohrtypen sind unterschiedlich lang und geformt. Zudem verfügen diese über eine unterschiedliche Anzahl spezieller, innenliegender Mischwendeln. Da das Mischverhalten je nach Rohstoffart und der jeweiligen Formulierung sehr unterschiedlich sein kann, ist es hier äußerst wichtig, immer nur die vorgegebenen statischen Mischrohre (Länge, Durchmesser, Anzahl der Mischwendeln) zu verwenden. Andere, ähnliche Mischrohre erlauben oft keine homogene Vermischung und somit keine vollständige Aushärtung. Fehlklebungen können vorprogrammiert sein.

Unsere Empfehlung

TECHNICOLL® 9403

2-K MMA-Strukturklebstoff, für nahezu alle üblichen Materialien, sehr schnell härtend, erlaubt kurze Taktzeiten, kann fallweise bis +130 °C belastet werden.

TECHNICOLL® 9403 kaufenReaktionsklebstoffe werden auf dem Markt je nach Einsatzgebiet in unterschiedlichen Verpackungsarten angeboten. Für kleine Bedarfsmengen in Tuben oder Doppelkammerkartuschen. Bei größeren Verbrauchsmengen in Dosen, Eimern, Hobbocks oder Fässern. Hier wird vorrangig mit automatischen Dosier- und Mischanlagen gearbeitet.

Die anzutreffenden Mischungsverhältnisse können sehr unterschiedlich sein. Bei 2-K Klebstoffen auf Basis Epoxidharzen sind Mischungsverhältnisse von 100 zu 100, bzw. 100 zu 50 Gewichts- oder Volumenteile gängig. Bei 2-K Klebstoffen auf Basis Polyurethan sind tendenziell 100 zu 100; 100 zu 50 bis 100 zu 15 oder andere Gewichts- oder Volumenteile anzutreffen. Bei 2-K Klebstoffen auf Basis Acrylat sind Mischungsverhältnisse 100 zu 100 und 100 zu 10 Volumen- oder Gewichtsteile üblich. Einzelne 2-K Produkte können sehr spezielle Mischungsverhältnisse aufweisen, dies erfolgt meist bei individuellen, industriellen Anwendungen und wird somit kundenorientiert gefertigt.

Wegen der unterschiedlichen Dichte der Komponenten dürfen Volumen- oder Gewichtsteile nicht gewechselt werden. (Hinweis: z. B. ein Volumen von 100 ml kann deutlich leichter oder schwerer als 100 g wiegen.) Bei Doppelkammerkartuschen werden diese Komponenten dann in unterschiedlichen Kammergrößen angeliefert. Bei manueller Verarbeitung aus Dosen und Eimern werden meist Gewichtsteile angegeben, damit bei der Verarbeitung eine Dosierung mittels Waage erfolgen kann. Bei großen Dosier- und Mischanlagen sind diese Angaben wiederum in Volumenteilen.

Einkomponenten Reaktionsklebstoffe

Seit einigen Jahrzehnten erobern Reaktionsklebstoffe den Markt, die als sog. Einkomponenten-Reaktionsklebstoffe angeboten werden. Hier entfällt der Vorgang des dosieren und mischen. Bei diesen, meist auf Basis Polyurethan (PUR) oder sog. MS-Polymeren, STP-Produkten auch Hybridklebstoffe genannt, wird die benötigte Härter-Komponente (z. B. auf Basis Isocyanate) bereits bei der Herstellung in den Klebstoff eingebaut. Man spricht hier oft auch von einem Prepolymer. Die chemische Vernetzungsreaktion (Härtung) erfolgt hier nicht durch das Vermischen von verschiedenen Komponenten, sondern durch die Reaktion des fertigen Klebstoffgemisches (z. B. das enthaltene Isocyanat) mit Wasser. Dieses Wasser, bzw. die benötigte Feuchtigkeit kann sowohl an, als auch in den Werkstoffen vorhanden sein und wird vom Kleber aufgenommen. Oft erfolgt eine zusätzliche Zugabe von Wasser in Form eines Sprühnebel. Hier dient quasi das Wasser oder die Feuchtigkeit als zweite Komponente.

Je nach Formulierung werden hier zwei unterschiedliche Systeme angeboten. PUR basierte Produkte können bei der Vernetzung/Härtung ihr Volumen erweitern, sie schäumen auf, bzw. erweitern das Volumen. Dies erfolgt durch die Abspaltung von CO2 beim Vernetzungsprozess. Das Aufschäumverhalten, gering bis intensiv, ist grundsätzlich rezepturabhängig. Jedoch wirken auch hier sehr stark die Temperaturen der Werkstoffe und der Umgebung, sowie das Angebot an Feuchtigkeit auf diesen Vorgang.

Ein anderer chemischer Aufbau ermöglicht eine Vernetzung ohne Aufschäumen. Diese Produkte vernetzen zu einer dauerelastischen (gummiähnlichen) Masse. Reaktionsklebstoffe sind meist frei von Lösungsmitteln und beinhalten somit 100 % Festkörper. Dadurch können solche Ein- oder Zweikomponentenprodukte Klebefugen und Spalten gut füllen. Besonders die aufschäumenden Einkomponenten-Klebstoffe ermöglichen eine preiswerte, effektive Fugenfüllung.

Zum Einsatzgebiet:

Die Einsatzbereiche solcher Klebstoffe sind sehr breit gefächert. Vielfach spricht man hier auch von Konstruktions- oder Strukturklebstoffen. Wie diese Bezeichnungen schon ausdrücken, handelt es sich hier um Klebstoffe für hochfeste konstruktive, bzw. strukturelle Klebungen, welche häufig klassische, mechanische Verbindungstechniken ersetzen. Geklebte Verbindungen ermöglichen gegenüber mechanischen Verbindungen (Schrauben, Nieten) einen gleichmäßigen, spannungsfreien Kraftübergang. Dies erlaubt Konstruktionen mit unterschiedlichen Werkstoffen. Von klebtechnisch verbundenen Materialien werden höchste Festigkeiten und lange, dauerhafte Nutzung erwartet. Ergänzt wird die Erwartung an eine Klebung, dass diese auch unter intensiven Witterungsbedingungen oder großen mechanischen Belastungen eine dauerhafte Verbindung erbringt.

Als Einsatzschwerpunkte kann man grob unterteilt sagen:

Metalle mit blanken Oberflächen, duroplastische Verbundkunststoffe, Glas und einige harte Hölzer werden bevorzugt mit Reaktionsklebstoffen auf Basis Epoxidharzen (EP) geklebt. (Diese erzielen meist höhere Klebfestigkeiten als mit Klebstoffen auf Basis PUR).

Typische Werkstoffe wären:

- Stahl (Eisen, Edelstähle),

- Buntmetalle

- Glasfaserverstärkte Kunststoffe (GFK) auf Basis Polyester, Epoxidharze

- Kohlefaser, Carbon (CFK)

- Keramik, Glas und u.a. Baustoffe

- Tropische und harte Hölzer

Auf thermoplastischen Kunststoffen (Plastik), lackierten und beschichteten Metallen, Hölzern und Hartschäumen, Isoliermaterialien kleben Reaktionsklebstoffe auf Basis Polyurethane (PUR) sehr gut. (Es werden höhere Klebfestigkeiten erzielt als mit Klebstoffen auf Basis EP).

Typische Werkstoffe wären:

- Lackierter, beschichteter, vorbehandelter Stahl und Eisen, auch Plattenware

- Thermoplastische Kunststoffe (Plastik), auch Plattenware

- Lackierte, beschichtete Glasfaserverstärkte Kunststoffe (GFK) auf Basis Polyester, Epoxidharze, (z. B. Gelcoat-Beschichtungen)

- Div. lackierte Flächen

- Baustoffe wie Gipsfaser- und Gipskartonplatten

- Isolierschäume aus PS, PUR, PVC, Foamglas® u. a.

- Sandwichelemente bei Caravan, Wohnmobile

- Isoliermatten aus Fasermaterialien (Glas- und Steinwolle)

- Hölzer, naturbelassen und oberflächenbehandelt

- Kork, Textil, Leder u. a.

Als vielseitig einsetzbar kann das jüngere Klebstoffsystem auf Basis Acrylat (Methylmethacrylat/MMA) bezeichnet werden. Diese Klebstoffe/Kleber zeigen gute Klebfestigkeiten zu den üblichen Werkstoffen, wobei EP-Kleber auf blanken Metallen und PUR-Kleber auf Kunststoffen etwas höhere Festigkeiten erbringen können.

Typische Werkstoffe wären:

- Lackierter, beschichteter, vorbehandelter Stahl und Eisen, auch Plattenware

- Metalle blank wie Edelstahl, Aluminium, Kupfer, Messing

- Verchromte Flächen und Teile

- Thermoplastische Kunststoffteile (Plastik)

- Lackierte, beschichtete Glasfaserverstärkte Kunststoffe (GFK) auf Basis Polyester, Epoxidharze,

(z. B. Gelcoat-Beschichtungen) - Div. lackierte Flächen

- Glas, Keramik,

Typische Einsatzgebiete für die genannten Reaktionsklebstoffe sind: Fahrzeugbau (Kfz, LKWs, Schienenfahrzeuge, Verkaufswägen, Sonderfahrzeuge u. a.), Geräte-, Maschinen- und Apparatebau, Fenster- und Fassadenbau und viele Konstruktionen bei denen eine klebtechnische Verbindung geeigneter ist als eine Verbindung mit Schrauben, Nieten oder in der Schweißtechnik.

Einkomponentenklebstoffe (1-K Kleber) welche bei der Vernetzung aufschäumen sind hierdurch sehr gut fugenfüllend und kommen bevorzugt bei der Herstellung von Sandwichelementen (unterschiedliche Deck- und Kernschichten) zum Einsatz, z. B. bei LKW-Kühlaufbauten, Seitenwände bei Caravan und Wohnmobilen.

Einkomponentenklebstoffe die zu einer elastischen Fuge vernetzen (härten) kommen dann zum Einsatz, wenn eine schwingungsdämpfende/elastische Klebfuge benötigt wird.

Reaktionskleber kommen bevorzugt bei festen, starren Materialien zum Einsatz.

Da Kleben eine Verbindungstechnik von Oberflächen ist, können nur grobe Erfahrungswerte zur Unterstützung bei der Kleberauswahl gegeben werden.

Die Einsatzbereiche sind sowohl bei industriellen Fertigungen, im Bereich Bau und Handwerk sowie bei Hobbyanwendungen zu sehen.

Zur Verarbeitung:

Bei der Verarbeitung sind vielfältige Verfahren anzutreffen. Manuelles Dosieren und Vermischen, halbmanuelles Arbeiten aus Doppelkammerkartuschen mit statischen Mischrohren bis hin zu vollautomatischer Verarbeitung mittels Roboteranlagen. Die Applikationen können mit einfachen Raupenaufträgen oder Verteilen mittels Spachtel, Walzen oder Rakel erfolgen. Spezielle, anwendungsbezogene Einstellungen werden auch spritz- oder gießfähig angeboten.

Exaktes Dosieren der Komponentenmengen und ein absolut homogenes Vermischen sind bei mehrkomponentigen Reaktionsklebstoffen sehr wichtig. Bei manueller Mischung ist besonders auf die Randbereiche im Gebinde (Dose/Eimer) zu achten, damit hier keine unvermischten Mengen zur Verwendung kommen. Solche Randmengen können zu Fehlklebungen führen (nicht vermischte Mengen bleiben flüssig und härten nie aus).

Weiter ist auf die Einhaltung der Topfzeiten zu achten. (Die Topfzeit ist die Zeit, innerhalb der die gemischte Klebermenge aus dem „Topf“ sein muss.) Nach Ablauf dieser Zeit kann keine Benetzung der Klebflächen mehr erfolgen. Die gemischte Klebstoffmenge lässt sich dann auch nur noch schlecht bis nicht mehr verteilen/verarbeiten.

Die Klebstoffmengen werden einseitig auf eine der beiden Flächen aufgetragen. Die gewählte Auftragsmenge muss sicherstellen, dass auch die Gegenseite beim Fügen vollständig mit Kleber benetzt wird. Das Fügen des zweiten Werkstoffes muss ebenfalls innerhalb der Topfzeit erfolgen, damit auch hier eine einwandfreie, vollständige Benetzung der zweiten Fläche erfolgt.

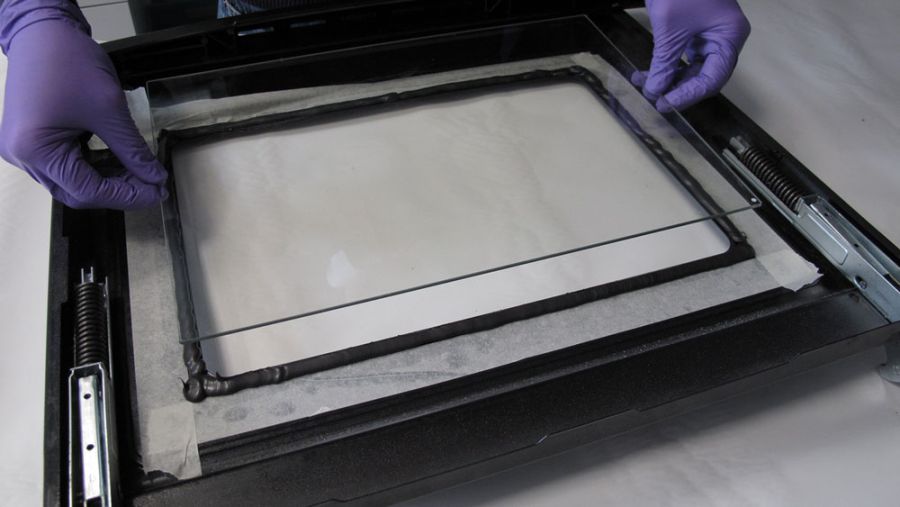

Ab dem Fügen der beiden Materialien, muss bis zur Aushärtung des Reaktionsklebstoffes, eine Fixierung der geklebten Werkstoffe erfolgen. Diese Fixierzeit darf nicht unterbrochen werden um ein Reißen des Klebstoffes in sich oder mit der Materialoberfläche zu vermeiden. Ein ausgesprochener Pressdruck ist meist nicht notwendig. Die Fixierung muss aber sicherstellen, dass die Flächen bis zur Aushärtung dauerhaft Kontakt zum Klebstoff haben.

Die Zuführung von gleichmäßiger, gezielter Wärme kann fallweise den Härteprozess abkürzen. Hier muss aber zur Vermeidung von Wärmespannungen das Ausdehnverhalten der Werkstoffe beachtet werden.

Zur Lagerung:

Da diese Klebstoffe selten als entzündlich eingestuft werden, können Lagerungen an üblichen Lagerplätzen erfolgen. Es ist jedoch eine mögliche Gefährdung der Umwelt zu beachten, was einen besonderen Bodenbelag fordern kann. Ideal ist eine Lagertemperatur um +20 °C und trocken. Bei einigen dieser Klebstoffe, insbesondere auf Basis MMA, empfehlen die Hersteller eine gekühlte Lagerung, oft um +4 °C bis +6 °C.

Wenn Mehrkomponentenklebstoffe deutlich unter oder über +20 °C gelagert werden, müssen diese vor der Verarbeitung temperiert werden. Nur bei +20 °C haben die Komponenten eine Konsistenz die eine homogene Mischung ermöglichen. Kalte Komponenten lassen sich oft sehr schlecht vermischen (Hinweis: Vergleich zur Butter aus dem Kühlschrank oder im Raum.)

Wenn Klebstoffe durch Transport oder Lagerung gekühlt wurden, kann es nach Größe der Gebinde (Dose oder Eimer) sehr lange dauern, bis diese Mengen wieder komplett durchgewärmt sind. Hinweise der Hersteller zur Lagerung sind zu beachten. Klebstoff auf Basis Epoxidharz (EP) lassen sich oft über viele Jahre in gut verschlossenen Gebinden lagern. Bei Produkten auf Basis Polyurethan (PUR) begrenzen häufig die Härterkomponenten die Lagerzeiten.

Bei feuchtigkeitshärtenden 1-K Klebstoffen ist eine trockene Lagerung wichtig. Die eingebauten Härterkomponenten reagieren im geringen Maße auch schon bei der Lagerung, somit sind hier die angegebenen Lagerzeiten der Hersteller zu beachten.

Hinweis

Das Mindesthaltbarkeitsdatum (MHD) bedeutet, dass die Produkte mindestens bis zum angegebenen Zeitpunkt aber auch länger lagerfähig sind. Es bedeutet NICHT, zu verarbeiten bis. Fallweise kann es sein, dass zum Ende eines MHD die Ware z. B. intensiver aufgerührt werden muss, dann aber wie gewohnt verarbeitet werden kann.

Produkte mit begrenzter Lagerfähigkeit werden vom Hersteller entsprechend mit dem Hinweis gekennzeichnet: Zu verarbeiten bis. Es gibt Produkte, die nach diesem Zeitpunkt nicht mehr verarbeitet werden können. Gründe sind z. B., dass diese aufgedickt sind oder vorreagiert haben. Die Kleber können dann nicht mehr homogen aufgerührt werden oder verlieren nach dem Zeitpunkt die zugesicherte Klebeigenschaft. Solche Produkte werden extrem selten angeboten. Über Jahrzehnte wurde beobachtet, wenn ein Klebstoff nach Ablauf des MHD (eine überschaubare Zeit die länger als das MHD ist) gut und homogen verrührt werden kann und die Werkstoffe gut benetzt, sollte auch eine Klebung bei diesen älteren Produkten einwandfrei möglich sein.

Links zum Partner-Forum: