Eine kurze Einführung in das Thema Kleben

Inhalt

- Überblick

- Lösemittelhaltige Klebstoffe

- Dispersionsklebstoffe (Leime)

- Schmelzklebstoffe (Hotmelts)

- Reaktionsklebstoffe

- Cyanacrylatklebstoffe / Sekundenkleber

- Haftklebstoffe

- Zusatzprodukte: Haftvermittler / Primer

1. Überblick

Bei der Beratung von Klebstoffanwendern haben wir die Erfahrung gemacht, dass bestimmte Fragen immer wieder auftreten und zur Beantwortung dieser Fragen eine Reihe von Fachbegriffen notwendig sind, die demjenigen fremd sind, der nicht täglich mit Klebstoffen zu tun hat. Wir haben deshalb gern die Anregung aufgegriffen, dem interessierten Anwender eine kurzgefasste Einführung in dieses Thema zu geben.

Die Einteilung von Klebstoffen in verschiedene Gruppen ist nach den unterschiedlichsten Gesichtspunkten möglich. Wir haben uns für die folgende Einteilung entschieden, weil wir meinen, dass sie dem Anwender das Verständnis für einige grundlegende Eigenschaften und Unterschiede zwischen verschiedenen Klebstoffarten erleichtert. Behandelt werden die im handwerklich-industriellen Bereich gebräuchlichsten Klebstoffarten, ohne dabei einen Anspruch auf Vollständigkeit zu erheben.

2. Lösemittelhaltige Klebstoffe

Allgemeines zu lösemittelhaltigen Kontaktklebstoffen

Bei lösemittelhaltigen Klebstoffen sind die klebenden Substanzen, Bindemittel genannt, in den Lösemitteln gelöst. Der Übergang vom flüssigen Verarbeitungszustand in den festen Endzustand erfolgt durch das Verdunsten bzw. das >Diffundieren der Lösemittel. Zurück bleibt der >Festkörper.

Bei den Lösemitteln handelt es sich um organische, meist schnellflüchtige Lösemittel. Meistens sind es Gemische verschiedener Lösemittel. Die Lösemittel haben die Aufgabe, die Bindemittel flüssig und damit verarbeitbar zu halten, sie müssen also geeignet sein, die Bindemittel zu lösen. Darüber hinaus beeinflussen sie wichtige Eigenschaften des Klebstoffes, z. B. die >Adhäsion (indem sie die Benetzung fördern und/oder den zu klebenden Werkstoff mehr oder weniger stark anlösen) oder z. B. die >Ablüftezeit und die >Offene Zeit (indem sie schneller oder langsamer verdunsten).

Die Bindemittel sind der wesentliche Teil des Fest-körpers. Bindemittel sind bei dieser Klebstoffgruppe meist Harze und Kautschuk. Zum Festkörper gehören außer dem Bindemittel noch Füllstoffe, Pigmente und Hilfsmittel.

Der Festkörperanteil typischer Lösemittel-Klebstoffe liegt zwischen 10-40%, d. h.: 60-90% des Klebstoffes sind flüchtig und werden an die Umwelt abgegeben. Aus diesem Grund (und wegen der Leichtentzündlichkeit) versucht man immer mehr lösemittelhaltige Produkte, dort wo es geht, durch lösemittelfreie zu ersetzen.

Lösemittelhaltige Kontaktklebstoffe

Die bedeutendste Gruppe innerhalb der lösemittelhaltigen Klebstoffe sind die Kontaktklebstoffe. Bedeutend bezieht sich hier sowohl auf die Eigenschaften als auch auf die verarbeiteten Mengen.

Diese Klebstoffe heißen Kontaktklebstoffe, weil hier zwei Klebefilme miteinander in Kontakt gebracht werden und sich beim Zusammendrücken sofort miteinander verbinden. Der besondere Vorzug dieser Klebstoffe ist die sofortige Anfangsfestigkeit, die häufig für eine Weiter-bearbeitung der Teile oder bei Verklebungen an senkrechten Flächen benötigt wird.

Für die hohe Anfangsfestigkeit ist es notwendig, die Lösemittel nach dem Klebstoffauftrag soweit ablüften zu lassen, bis die Klebstoffoberfläche fingertrocken ist. Die dafür notwendige Zeitspanne wird entweder >Ablüftezeit oder >Trockenzeit genannt. Die fingertrockenen Klebstoff-Filme sind nur kontaktfähig, wenn sie unter kräftigem Druck gegeneinander gepresst werden. Ein kurzer, kräftiger >Pressdruck (z. B. mit einer Rolle) reicht aus. Wesentlich dabei ist, dass diese Kontaktfähigkeit innerhalb einer begrenzten Zeit (der >Offenen Zeit, manchmal auch >Kontaktklebezeit genannt) auch dann noch besteht, nachdem die Lösemittel bereits verdunstet sind.

In vielen Fällen können vollständig abgelüftete, nicht mehr kontaktfähige Klebstoff-Filme durch Lösemittel oder durch Wärme wieder aktiviert werden. Die Aktivierungstemperaturen hängen dabei von der jeweiligen Klebstoffzusammensetzung ab und können zwischen +60° C und +120° C liegen. Beim Verfahren der Wärmeaktivierung können die beiden Arbeitsgänge Klebstoffauftrag (einschließlich Trocknung) und das Fügen der Klebepartner zeitlich und räumlich voneinander getrennt werden, d. h. die Klebeteile können vorkonfektioniert werden.

Einsatzgebiete

- überall, wo sofort nach dem Fügen eine relativ hohe Festigkeit erforderlich ist

- geeignet für Werkstoffe mit Rückstellkräften

- geeignet für Verklebungen flexibler Werkstoffe wie Folien, Leder, Schaumstoff, Textil etc.

Wichtig

- beidseitiger Klebstoffauftrag erforderlich

- exaktes Zusammenlegen erforderlich (nicht mehr korrigierbar)

- hoher Pressdruck erforderlich

- keine längeren Presszeiten nötig kurzes Andrücken genügt

- schnell trocknend durch leichtflüchtige Lösemittel

- sofortige Anfangsfestigkeit erlaubt rasche Weiterbearbeitung

- Schutzmaßnahmen wegen leichtentzünd-licher Lösemittel erforderlich

- nicht fugenfüllend

Lösemittelhaltige CR-Kontaktklebstoffe

Die größte Bedeutung haben Kontaktklebstoffe auf Basis von Polychloroprene (auch als Neoprene bekannt). Die oft verwendete Kurzbezeichnung CR-Klebstoffe leitet sich aus der englischen Bezeichnung Chloroprene-Rubber ab.

Diese Klebstoffe sind sehr vielseitig einsetzbar, erreichen relativ hohe Festigkeiten. Sie sind deshalb in fast allen Industriezweigen anzutreffen. Typische Beispiele: Verklebung von Gummi/Leder (Schuhindustrie), Gummi/Metall (Dichtungen) oder die Verklebung von Kunststoffplatten (DKS) mit Stahlblech auch an senkrechten Flächen.

Lösemittelhaltige PUR-Kontaktklebstoffe

Eine weitere wichtige Gruppe innerhalb der lösemittel-haltigen Kontaktklebstoffe sind Polyurethane (Kurzbezeichnung PU oder PUR). Diese zeichnen sich auch durch ihre Weichmacherbeständigkeit aus sowie durch gute Adhäsion zu unterschiedlichsten Werkstoffen (außer blankem Metall), so dass sie zur Verklebung von Weich-PVC untereinander und mit vielen anderen Werkstoffen verwendet werden. Sie trocknen sehr rasch und werden häufig mit Wärmeaktivierung angewandt (z. B. bei Schuhverklebungen oder im Vakuumtiefziehverfahren beim Kaschieren von Formteilen mit flexiblen Deckschichten).

Einsatz von Härter/Vernetzer (bei lösemittelhaltigen Kontaktklebstoffen)

Beide Klebstoffgruppen (CR- und PUR-Kontaktklebstoffe) werden sowohl einkomponentig wie auch zweikomponentig mit Zusatz von Härter (oft auch >Vernetzer genannt) verarbeitet. Die Vernetzermenge kann meist zwischen 5-10% variiert werden. Bei diesen Klebstoffen muss neben der Ablüftezeit die sogenannte Topfzeit beachtet werden. Außerdem ist eine Wärmeaktivierung nur innerhalb einer begrenzten Zeit möglich, solange die Vernetzung noch nicht zu weit fortgeschritten ist.

Der Zusatz von Vernetzern oder Härtern zu lösemittelhaltigen Klebstoffen macht aus diesen Zweikomponenten- Produkte. Sie werden aber dennoch nicht zur Gruppe der reaktiven Klebstoffe gerechnet, da nach wie vor der physikalische Verdunstungsprozess der Lösemittel das wesentliche Merkmal für den Übergang flüssig bis fest ist. Die chemische Reaktion mit dem Vernetzer bewirkt nur eine Steigerung der erreichbaren Endfestigkeit, insbesondere der Temperatur und Wasserfestigkeit, verändert aber das sonstige Verhalten bei der Verarbeitung nicht.

Lösemittelhaltige SBR-/SBS-Kontaktklebstoffe

Die bisher genannten Klebstoffe enthalten Löse-mittelgemische, die bei verschiedenen Werkstoffen nicht verwendet werden können, weil diese davon stark angequollen oder gar aufgelöst werden (wie z. B. Styropor).

>SBR-Kontaktklebstoffe sind auch für Styropor geeignet, weil sie selbst in Lösemitteln löslich sind, die Styropor nicht anlösen.

>SBR- und >SBS-Kontaktklebstoffe haben ihren Schwerpunkt in der Verklebung von Polstermaterialien, Weichschäumen untereinander und mit Vliesen, Textilien, Dämmmaterialien und anderen Werkstoffen, weil damit gut spritzbare Kontaktklebstoffe mit relativ hohen Festkörperanteilen hergestellt werden können, die auch bei stark saugfähigen Untergründen nicht so leicht wegschlagen. Sie zeichnen sich außerdem auch bei feinstem Auftrag durch eine gute Kontaktklebrigkeit aus.

Lösemittelhaltige Kunststoff-Klebstoffe

Es gibt auch lösemittelhaltige Klebstoffe, die nicht die vorher beschriebene Kontaktfähigkeit haben. Dies ist bei vielen Kunststoffklebstoffen der Fall, weshalb wir diese Gruppe auch so genannt haben.

Hier erfolgt die Verklebung, indem die Teile sofort nach dem Klebstoffauftrag nass zusammengefügt werden, solange der Klebstoff noch Lösemittel enthält, welche die Gegenseite ausreichend benetzen und anlösen können. Verwendet werden z. B. Gemische von organischen Lösemitteln, die durch Anlösen verbinden (man spricht dabei auch von kaltschweißen). Sie sind wegen der schnellen Trocknung nur auf kleinflächige, passgenaue Verbindungen beschränkt.

Weiter verbreitet sind die sogenannten Klebelacke. Dabei sind Kunstharze in einem Lösemittelgemisch gelöst.

Diese lösen oder quellen die Kunststoffoberfläche an, die enthaltenen Bindemittel verhindern zu schnelle Verdunstung, sind für die Haftung verantwortlich und füllen Fügetoleranzen aus. Letzteres allerdings nur im begrenzten Maß wegen der relativ niedrigen Festkörper-anteile. Diese Kunststoffklebstoffe werden in der Regel einseitig aufgetragen, beidseitiger Auftrag erfolgt hilfsweise, um die Offene Zeit zu verlängern oder eine verbesserte Benetzung und Fugenfüllung zu erreichen. Eine sofortige Anfangsfestigkeit ist nicht gegeben, da noch Lösemittel in der Klebefuge eingeschlossen sind. Die Teile müssen deshalb bis zur Abbindung fixiert werden. Meist reichen dafür wenige Minuten.

Wegen der relativ kurzen Offenen Zeiten und der in der Klebefuge eingeschlossenen Lösemittel ist die Anwendung dieser Klebstoffe auch beschränkt auf die Verklebung relativ kleiner Klebeflächen. Die Festigkeit wird durch Diffundieren (Auswandern) der Lösemittel aus der Fuge oder durch einen der verklebten Werkstoffe erreicht. Eine Weiterbearbeitungsfestigkeit wird hier im Normalfall relativ rasch erreicht, die Endfestigkeit erst nach Stunden oder Tagen.

3. Dispersionsklebstoffe (Leime)

Allgemeines zu Dispersionsklebstoffen

Dispersion nennt man ein Stoffgemisch, bei dem ein Feststoff feinverteilt in einer Flüssigkeit vorliegt. Bei Dispersionsklebstoffen sind deshalb die Bindemittel (Kunstharze) in Wasser nicht gelöst, sondern dispergiert, d. h. die Kunstharzteilchen (fest) sind sehr fein in Wasser (flüssig) verteilt. Dispersionsklebstoffe sind häufig auf Basis von Poly-vinylacetat (= PVAc), Copolymeren oder Polyacrylat aufgebaut und werden z. T. auch Leim oder Weißleim genannt. Ist die Basis ein Kautschuk, spricht man auch von einem Latexkleber.

Herkömmliche Dispersionsklebstoffe (Weißleime)

Diese Dispersionsklebstoffe werden einseitig aufgetragen und müssen nass gefügt werden. Eine Festigkeit wird erst erreicht, wenn das Wasser verschwunden ist, d. h. vom Werkstoff (oder der Luft) aufgenommen wurde. Beim Einsatz von Dispersionen muss deshalb ein Klebepartner saugfähig sein (z. B. Holz, Papier, Pappe, Leder, Textil etc.) und die Fügeteile müssen bis zum Abbinden des Klebstoffes fixiert werden.

Die fugenfüllenden Eigenschaften sind besser als bei lösemittelhaltigen Klebstoffen, weil der Festkörperanteil mit 50-75% deutlich höher liegt. Dennoch sind auch hier Grenzen gesetzt, weil die Dispersion durch die Wasserabgabe in der Klebefuge schrumpft. Um eine enge Passung der Fügeteile zu erreichen, werden diese häufig gepresst, obwohl der Klebstoff (im Unterschied zu Kontaktklebstoffen) selbst keinen Druck benötigt.

Der physikalische Übergang vom flüssigen in den festen Zustand verläuft bei einer Dispersion etwas anders als bei einer Lösung. Wesentlich sind dabei die beiden folgenden Faktoren:

- Wasser verdunstet und diffundiert sehr viel langsamer als Lösemittel, deshalb beansprucht der Übergang von der flüssigen in die feste Phase eine längere Zeit und ist sehr stark abhängig von der Saugfähigkeit der verklebten Werkstoffe und den Klimabedingungen.

- Beim Trocknungsprozess müssen sich die dispergier-ten (festen!) Bindemittelteilchen miteinander zu einem festen Klebstoff-Film verbinden. Dies ist nur oberhalb bestimmter Mindeststemperaturen möglich. An der Oberfläche bildet sich bald eine nicht mehr benetzungsfähige Schicht. Das ist der Grund, warum bei Dispersionen innerhalb einer kurzen >Offenen Zeit noch nass gefügt werden muss. (Anmerkung: an Stelle von Offener Zeit wird hier auch der Begriff Nassklebezeit verwendet). Eine Ausnahme von dieser Regel bilden die Dispersions-Kontaktklebstoffe (s. dort) und Dispersionen, die im trockenen Zustand noch heiß gesiegelt werden können.

Dispersionsklebstoffe weden in der Regel einkomponentig verarbeitet. Der abgebundene Klebstoff-Film bleibt thermoplastisch und hat eine begrenzte Wasserfestigkeit (bedingt auch durch Rezepturbestandteile, die die Dispersion lange stabil halten sollen). Es gibt jedoch auch Dispersionen, die durch den Zusatz von Vernetzern (oft auch Härter genannt) höhere Anforde-rungen bei Feuchte- und Wärmebean-spruchung erfüllen.

Einsatzgebiete

- Einsatzgebiete: Holz- und Papier-, Leder-, Textil- und Schaumstoff-Verklebungen.

Wichtig

- einseitiger Klebstoffauftrag

- nass fügen

- ein Klebepartner muss das Wasser aufsaugen können

- bis zur Abbindung fixieren (pressen)

- Wärme verkürzt die Presszeit

- bei höheren Beanspruchungen (Feuchtigkeit, Wärme) 2-K-Dispersion verwenden

Latexkleber

Dispersionen auf Basis von Natur- oder Kunstkautschuk (meist Polychloroprene) unterscheiden sich von den vorher beschriebenen Dispersionen u. a. dadurch, dass sie weniger stabil sind, d. h. die dispergierten Kaut-schuk-Teilchen können sich auch schon in der wässrigen Phase miteinander verbinden (man nennt das auch koa-gulieren) z. B. wenn größere Scherkräfte auftreten oder wenn nichtentsalztes Wasser beim Verdünnen oder Reinigen verwendet wird. Beim Auftragen sollten hohe Scherkräfte vermieden werden. Viele Latexkleber können deshalb nicht mit Walzen aufgetragen werden oder beim DispersionsklebstoffenSpritzverfahren nur mit Niederdruck-Spritzgeräten verarbeitet werden.

Das leichte Koagulieren kann sich auch vorteilhaft auswirken: In manchen Fällen führt der Druck beim Zusammenpressen durch das Koagulieren des Latex zu einer schnelleren Anfangshaftung. Es gibt auch Latex-typen, die schon im Spritzstrahl koagulieren, so dass man beim Kleben poröser Materialien sofort (ohne weitere Ablüftung) eine Kontaktverklebung durchführen kann.

Man verwendet dafür z. B. spezielle Spritzpistolen mit Außenmischung, bei denen sich Klebstoff und eine Salzlösung im Spritzstrahl vermischen.

Die vorstehenden Aussagen gelten nicht für Dispersions-Kontaktklebstoffe, weshalb wir diese Untergruppe erst nachfolgend behandeln:

Sondergruppe: Dispersions-Kontaktklebstoffe

Ausgelöst durch die zunehmende Diskussion über die Gefahren für die Arbeitssicherheit und die Umwelt beim Einsatz lösemittelhaltiger Kontaktklebstoffe, wurden vor einigen Jahren auch Kontaktklebstoffe auf Dispersions-basis entwickelt.

Die grundlegenden Aussagen, die zu lösemittelhaltigen Kontaktklebstoffen gemacht wurden, gelten auch für Dispersions-Kontaktklebstoffe. Allerdings werden die Eigenschaften sehr stark durch die Tatsache beeinflusst, dass hier Wasser an Stelle von organischen Lösemitteln Träger der Bindemittel ist und diese Klebstoffe deshalb ein völlig anderes Trocknungsverhalten und andere Adhäsionseigenschaften aufweisen.

Dispersions-Kontaktklebstoffe trocknen nicht nur wesentlich langsamer, sondern sind auch bei der Ablüftezeit und Offenen Zeit sehr viel stärker abhängig von den Klimabedingungen und der Gleichmäßigkeit des Klebstoffauftrages. Eingeschlossene Restfeuchtigkeit kann in manchen Fällen zu Problemen führen, weil sie vielleicht nicht mehr oder nicht ausreichend schnell aus der Klebefuge diffundieren kann.

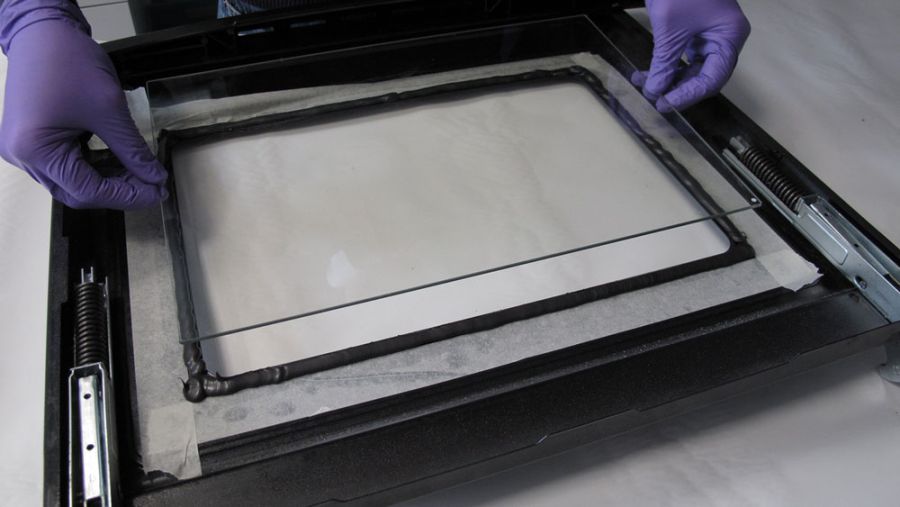

Die unterschiedliche Benetzung der Werkstoffoberflächen und die andersartige Rohstoffzusammensetzung beeinflusst auch das Adhäsionsverhalten, so dass das Anwendungsspektrum dieser relativ neuen Klebstoffgruppe begrenzter ist. Praktische Bedeutung haben Dispersions-Kontaktklebstoffe deshalb hauptsächlich bei Anwendungen, bei denen durch automatisierte Auftrags-verfahren ein sehr gleichmäßiger, dünner Klebstoffauftrag möglich ist, und bei denen der Nachteil der langsameren Trocknung von Wasser durch Wärmetrocknung ausgeglichen wird.

4. Schmelzklebstoffe (Hotmelts)

Thermoplastische Hotmelts

Die Schmelzklebstoffe werden in festem Zustand (als Granulat, in Blockform oder auch als >Sticks) angeliefert und mittels Schmelzgeräten bei Temperaturen zwischen +130° C und +200° C (meist bei 150-180° C) aufgeschmolzen, in dieser flüssigen Form auf einen der Klebepartner aufgebracht und sofort mit dem anderen Klebepartner zusammengefügt.

Die Festigkeit wird sehr schnell, unmittelbar nach Erkalten und Erstarren der Schmelze erreicht. Schmelzklebstoffe bestehen aus 100% Festkörper. Sie haben somit gegenüber Lösemitteln und Dispersionen keinen Schwund und sind gut fugenfüllend.

Wichtig ist, dass der Klebstoff beim Fügen der Teile noch warm und flüssig ist, um die Klebeflächen gut zu >benetzen. Dies ist umso besser der Fall, je schneller nach dem Klebstoffauftrag gefügt wird.

Normalerweise wird auf Teile aufgetragen, die Raumtemperatur aufweisen. Die aufgetragene Schmelze kühlt deshalb relativ rasch ab, besonders wenn der Werkstoff eine gute Wärmeleitfähigkeit hat.

Die >Offene Zeit kann deshalb sehr kurz sein und hängt hier nicht nur von der Klebstoffrezeptur, sondern im besonderen Maße auch von der Art der verklebten Teile, den Temperaturverhältnissen (Temperatur der Schmelze, der Werkstoffe und des Raumes) und den Auftragsmengen ab.

Vorwärmen der Fügeteile verlängert die Offene Zeit und verbessert oft die >Adhäsion. Bei Metallverkle-bungen ist ein Vorwärmen immer anzuraten.

Der Vorgang des Schmelzens und Erstarrens ist umkehrbar. Normale Hotmelts bleiben thermoplastisch, d. h. sie können wieder geschmolzen werden, haben also eine begrenzte Wärmefestigkeit bzw. sind bei Bedarf durch Wärme wieder lösbar.

Das Schmelzverhalten der verschiedenen Hotmelts bestimmt weitgehend die Verarbeitungs- und Endeigenschaften. Häufig stehen hier gewünschte Eigenschaften in nicht lösbaren Widersprüchen zueinander (z. B. niedrige Verarbeitungstemperatur plus lange Offene Zeit plus rasche Abbindung plus hohe Wärmefestigkeit). Eine breite Rohstoffpalette erlaubt aber für viele Anwendungen die richtige Auswahl.

Hotmelts auf Basis EVA (Ethylen-Vinyl-Acetat) und Polyester sind in der Verpackungsindustrie, beim Buchbinden, in der Holz-/Möbelindustrie und der Schuh-industrie weit verbreitet. Die extrem kurzen Abbindezeiten erlauben einen schnellen Maschineneinsatz. Unter der Berücksichtigung des Festkörperanteils von 100%, d. h. geringer Klebstoffauftrag je Teil, sind Schmelzkleber relativ preiswert. PA-(Polyamid)-Hotmelts werden bei höheren Temperaturanforderungen und bei Metallverklebungen eingesetzt.

Einsatzgebiete

- Überall, wo eine sehr schnelle Verklebung notwendig ist. Vorwiegend bei automa-tisierten Prozessen mit kurzen Taktzeiten

Wichtig

- lösungsmittel- und wasserfrei

- 100% Festkörper

- einseitiger Klebstoffauftrag

- Schmelzkleberverarbeitungsgerät erforderlich

- heiße Schmelze (gefährlich!)

- Klebepartner dürfen nicht wärmeempfindlich sein

- schnell fügen

- Vorwärmen der Teile verlängert Offene Zeit

- begrenzte Wärmefestigkeit beachten (evtl. reaktiven Hotmelt nehmen)

Reaktive Hotmelts

Eine Sonderstellung nehmen die >reaktiven PUR->Hotmelts ein. Diese vernetzen nach der Anwendung, verlieren also ihre thermoplastischen Eigenschaften und haben sich deshalb Anwendungsgebiete erobert, die klassischen Hotmelts verschlossen bleiben.

Herausragende Eigenschaften sind: ein wesentlich verbessertes, sehr breites Haftungsspektrum auf vielen unterschiedlichen Materialien, extreme Kälteflexibilität, hohe Wärmefestigkeit und ausgezeichnete chemische Beständigkeit. Die Vernetzung erfolgt durch Feuchtigkeit. Damit diese Hotmelts nicht bereits vor der Verarbeitung vernetzen, sind spezielle, luftdichte Verpackungen erforderlich. Für die erwünschte Vernetzung in der Klebefuge muss Feuchtigkeit in die Klebefuge eindiffundieren können, dies ist bei der Auswahl der möglichen Werkstoffe zu berücksichtigen.

Die besonderen Eigenschaften dieser Produktgruppe verlangen eine ausführlichere Behandlung als sie im Rahmen dieser Einführung geleistet werden kann. Fordern Sie deshalb Beratung an, wenn Sie die besonderen Eigenschaften dieser Klebstoffgruppe nutzen möchten.

Nachfolgendes gilt für alle Arten von Hotmelts: Der Anwender von Hotmelts benötigt in jedem Fall spezielle Geräte zum Aufschmelzen und Auftragen von Hotmelts. Diese gibt es in verschiedenster Form, z. T. abgestimmt auf die jeweiligen Anwendungsgebiete.

Für die handwerkliche Anwendung gibt es spezielle Schmelzpistolen, die oft auch mit zusätzlichen Vorschmelzgeräten eingesetzt werden.

Für Kleinstanwendungen (Handwerk und Hobby) werden Hotmelts auch in Stickform mit ent- sprechenden Aufschmelzpistolen angeboten.

5. Reaktionsklebstoffe

Allgemeines zu Reaktionsklebstoffen

Die Rede ist hier von lösemittelfreien Klebstoffen mit 100% Festkörper-Anteil. Sie sind im Anwendungszustand flüssig (bis pastös) und erreichen den festen Endzustand durch eine chemische Reaktion, an der mindestens zwei Reaktionspartner beteiligt sind. Wenn der Verarbeiter die beiden Komponenten unmittelbar vor der Verarbeitung in einem bestimmten Mischungsverhältnis zusammengeben und vermischen muss, spricht man von einem 2-Komponenten- Klebstoff, wenn er das nicht muss, bezeichnet man ihn als einen 1-Komponenten-Klebstoff, obwohl auch in diesem Fall eine 2. Komponente zur Härtungsreaktion benötigt wird. Der Verarbeiter muss sie in diesem Fall aber nicht einmischen: Sie ist entweder bereits verkappt im Klebstoff enthalten und reagiert nur unter bestimmten Bedingungen (Wärme oder Feuchtigkeit) oder die 2. Komponente ist Wasser, das aus den Fügeteilen oder der Luft in die Klebefuge einwandert >(diffundiert) und dann die >Aushärtung (oder >Vernetzung) des Klebstoffes bewirkt.

2-Komponenten-Reaktionsklebstoffe Durch Polyadditionsreaktion härtende 2-K-Reaktionsklebstoffe

Im Rahmen dieser Einführung sollen hier nur zwei Hauptfamilien von Reaktionsklebstoffen behandelt werden: Epoxidharz-Klebstoffe (EP) und Polyurethan-Kleb-stoffe (PUR). Sie härten beide durch eine Polyadditionsreak-tion, was hier nur insofern von Bedeutung ist, als beide dadurch einige Gemeinsamkeiten aufweisen. In beiden Fällen haben die 2-Komponenten-Produkte folgende Eigenschaften:

- Beide Komponenten sind flüssig (bis pastös) und lösemittel- bzw. wasserfrei.

- Sie müssen in einem bestimmten Mischungsverhältnis miteinander vermischt werden (Abweichungen davon verändern die Eigenschaften!).

- Nach dem Vermischen müssen sie innerhalb einer begrenzten Zeit, der sogenannten >Topfzeit, verarbeitet werden.

- Einseitiger Klebstoffauftrag ist ausreichend.

- Sie sind in nahezu beliebiger Dicke fugenfüllend (wenn eine ausreichende Menge aufgetragen wird).

- Die Teile können sofort nach dem Klebstoffauftrag gefügt werden.

- Sie müssen bis zur >Aushärtung/Vernetzung fixiert werden. >Fixierdruck ist ausreichend; wenn höhere Drücke angewandt werden, geschieht dies nur, um evtl. unter Spannung stehenden Werkstoffe eng aneinander zu pressen und dadurch die Klebefugen eng und den Klebstoffverbrauch niedrig zu halten.

- Die >Topfzeit und die >Härtezeit hängen von der Geschwindigkeit der chemischen Reaktion zwischen den beiden Komponenten ab. Die verschiedenen Produkte können sich darin wesentlich unterscheiden. Gemeinsam ist allen, dass die Reaktionsgeschwindigkeit temperaturabhängig ist. Eine praktikable Faustregel besagt: 10° C Temperatursteigerung bringt ca. die doppelte Geschwindigkeit (= halbe Härtezeit).

- Bei der >Härtezeit muss man unterscheiden zwischen der Zeit bis zum Erreichen einer sogenannnten >Mindestfestigkeit und der >Endfestigkeit. Die Mindestfestigkeit wird oft auch >Handlingfestigkeit oder >Weiterbearbeitungsfestigkeit genannt und beträgt meist nur 20-30% der Endfestigkeit. Bei einem typischen Klebstoff dieser Gruppe (mit einer Topfzeit von 60-90 Minuten) wird beispielsweise die Mindestfestigkeit nach 8-12 Stunden erreicht, während die Endfestigkeit erst nach 4-7 Tagen erreicht wird.

- Zum Dosieren und Mischen der beiden Komponenten gibt es Geräte, die je nach Produkt und Anwendungsfall mit Kolbenpumpen oder Zahnradpumpen sowie mit statischen oder dynamischen Mischern arbeiten. Sie sind wegen der Kosten und relativen Kompliziertheit dieser Geräte nur für Großanwender interessant. Bei der Verarbeitung von Produkten mit sehr kurzen Topfzeiten (im Minutenbereich) sind sie absolut notwendig. Für den handwerklichen Bereich werden auch 2-K-Klebstoffe mit Doppelkartuschen plus >stati-schem Mischer angeboten.

2-Komponenten-Epoxid-Klebstoffe (2-K-EP-Klebstoffe)

Dies ist die ältere Generation der reaktiven 2-K-Klebstoffe. Sie wurden früher auch Epoxy- oder Epoxydharz-Klebstoffe genannt. Bei EP-Klebstoffen spricht man oft von Harz und Härter oder von Teil A und Teil B. Die Mischungsverhältnisse können je nach Härtertyp zwischen 100:20 bis 100:100 Gew.t. liegen. Abweichungen vom Mischungsverhältnis werden stärker toleriert als bei 2-K-PUR-Klebstoffen; bei manchen Härter-Typen werden die Klebstoffe weniger hart, wenn man mehr „Härter“ verwendet. Die ungefüllten Produkte sind in der Regel flüssig (honigartig), transparent-farblos bis bernstein-farbig; gefüllte Produkte flüssig bis pastös und oft verschiedenfarbig pigmentiert (diese Aussagen gelten für beide Komponenten). Die Reaktionsgeschwindigkeit wird hauptsächlich durch den verwendeten Härtertyp bestimmt. Es sind Topfzeiten möglich zwischen 4 Minuten und 3 Stunden sowie Mindesthärtezeiten zwischen 20 Minuten und 16 Stunden bei Raumtemperatur. Man kann hier aber nicht beliebig durch Härterwechsel variieren, weil die Art des Härters einen wesentlichen Einfluss auf die Klebeeigenschaften hat, die man im konkreten Einzelfall beachten muss. EP-Klebstoffe haben sehr gute Haftungseigenschaften zu Metallen, Keramik, Glas und duroplastischen Kunststoffen. EP-Klebstoffe zeichnen sich durch hohe Festigkeiten, gute Alterungsbeständigkeit und meist auch durch gute Wärmefestigkeiten und Beständigkeit gegen diverse Medien aus. Besonders hohe Anforderung an die Wärme- und Chemikalienbeständigkeit können nur bei einer Warmhärtung (>80° C) erfüllt werden. Wer die hohen Festigkeiten ausnutzen will, die man insbesondere bei Metallverklebungen erreichen kann, muss auch die klebegerechte Konstruktion der Teile beachten, da die hohen Festigkeiten nur bei reinen Zug- oder Zugscher-Beanspruchungen erreicht werden nicht dagegen, wenn Schälbeanspruchungen auftreten. Meist ist es durch einfache Maßnahmen möglich, Schälbeanspruchungen zu vermeiden. Lassen Sie sich dazu beraten. In Merkblättern angegebene Festigkeitswerte können nicht auf die praktische Belastbarkeit umgerechnet werden! Sie sind nur für vergleichende Untersuchungen, z. B. für Qualitätskontrollen anwendbar, da sie an genau definierten Werkstoffen mit optimaler Oberflächen-beschaffenheit ermittelt wurden und nicht die Vielfalt der in der Praxis vorliegenden Werkstoffe, deren unterschied-licher Oberflächenbeschaffenheit und die verschiedensten Belastungen erfassen, die auf ein verklebtes Teil einwirken können. Im Zweifelsfall sind Versuche unter Original-bedin-gungen notwendig.

2-Komponenten-Polyurethan-Klebstoffe (2-K-PUR-Klebstoffe)

Die am häufigsten eingesetzten Reaktionsklebstoffe für technische Anwendungen mit breitem Anforderungsprofil. Die absoluten Festigkeitswerte sind z. B. bei Metallverklebungen nicht so hoch wie bei EP-Klebstoffen. Auf vielen anderen Material-Oberflächen erreicht man aber mit PUR-Klebstoffen eine bessere Adhäsion, so dass diese Klebstoffgruppe vielseitiger in der Praxis eingesetzt werden kann � vor allem, wenn verschiedenartige Werkstoffe miteinander zu verkleben sind.

Bei 2-K-PUR-Klebstoffen ist die eine Komponente (Klebstoff, >Polyol-Komponente oder Teil A genannt) flüssig bis pastös (fast immer mit Füllstoff und unterschiedlichen Farbpigmenten versehen), während die zweite Komponente (Isocyanat, Härter oder Teil B) fast immer (dünn-)flüssig und dunkelbraun ist. Das Mischungsverhältnis zwischen Klebstoff und Härter liegt in der Regel zwischen 100:15 bis 100:30 Gewichtsteilen, in Einzelfällen auch bei 1:1 Volumenteilen.

Ein großer Vorzug von 2-K-PUR-Klebstoffen liegt in der Möglichkeit, die Reaktion durch einen Beschleuniger zu beeinflussen, um zu kürzeren Härtezeiten zu kommen. Der Beschleuniger wird zusätzlich zu Klebstoff und Härter eingemischt (er kann auch bereits Bestandteil des Klebstoffes sein) und hat nur Einfluss auf die Geschwindigkeit der Härtungsreaktion ohne die sonstigen Eigenschaften des Klebstoffes zu verändern.

Eine Besonderheit sind lösungsmittelfreie 2-K-PUR-Klebstoffe, die >farblos-transparent sind und für die Verklebung von einigen farblos-transparenten Kunststoffen (PC, PETG, PMMA) miteinander sowie Glas, Metallen u. a. eingesetzt werden können. Sie werden in Doppelkartuschen mit statischem Mischrohr angeboten (Mischungsverhältnis 1:1 Volumenteile). Damit sind fugenfüllende, kleinflächige Verklebungen möglich (wegen der kurzen Topfzeiten von ca. 5 Minuten), wenn konstruktiv Schälbeanspruchungen vermieden werden können.

Einsatzgebiete

- Konstruktive Verklebungen mit besonderen Anforderungen. Bei Metallverklebungen geringere Festigkeit als 2-K-EP-Klebstoffe, dafür aber vielseitiger in den Adhäsions-eigenschaften zu unterschiedlichsten Oberflächen deshalb vor allem für Kombinationsverklebungen verschie-sdenster Werkstoffe.

Wichtig

- Es gelten hier die gleichen Grund- Aussagen wie bei 2-K-EP-Klebstoffen.

Zusätzlich

- Einfache Möglichkeit zur Beschleunigung der Aushärtung.

Durch Polymerisation härtende Reaktionsklebstoffe

Polymerisationsreaktionen laufen wesentlich spon-taner ab als Polyadditionsreaktionen. Wenn die Polymeri-sation durch einen >Katalysator erst einmal angestoßen ist, setzt sie sich als Kettenreaktion mit rasch steigender Geschwindigkeit fort. Polymerisierende Klebstoffe erlauben deshalb kürzere Härtezeiten als andere 2-K-Reaktionsklebstoffe mit vergleichbaren Topfzeiten. Auf Grund dieser hohen Reaktivität ist die Lagerfähigkeit solcher Produkte begrenzt. Sie ist sehr stark von den Lagerbedingungen abhängig. Durch Lagerung im Kühlschrank kann die Gebrauchsdauer wesentlich verlängert werden, Kühlschranklagerung ist deshalb anzuraten. Vor der Anwendung muss der Klebstoff aber wieder auf normale Raumtemperatur gebracht werden.

Unter den verschiedenen möglichen Rohstoffgruppen erwähnen wir hier nur eine:

Reaktionsklebstoffe auf Methylmethacrylat-Basis (MMA)

Diese Klebstoffe sind flüssig bis pastös. Sie werden meist in Form von Doppelkartuschen mit statischem Mischrohr angeboten, die eine einfache, schnelle Anwen-dung ermöglichen. Für die Serienfertigung mit großen Stückzahlen ist eine Verarbeitung aus größeren Gebinden über spezielle 2-K-Misch- und Dosieranlagen möglich.

Die Topfzeiten liegen überwiegend im Minutenbereich (1-10 Minuten), die Härtezeiten, nach denen eine Handlingfestigkeit erreicht wird, betragen etwa das 2- bis 3-fache der Topfzeit.

Sie haben ein sehr breites Haftungsspektrum, insbesondere auf Kunststoffen und Metallen und sind gerade bei der Verbindung dieser unterschiedlichen Werkstoffe oft die einzige Lösung.

Diese Klebstoffe sind lösemittelfrei, sie enthalten jedoch monomeres MMA, das geruchlich sehr leicht wahrnehmbar ist, so dass ein gut belüfteter Arbeitsplatz und eine gezielte Absaugung an der Applikationsstelle zu empfehlen ist.

6. Cyanacrylat-Klebstoffe / Sekundenkleber

Sie gehören zur Gruppe der lösemittelfreien Reaktions-klebstoffe, werden hier aber gesondert behandelt, da sie sich in grundlegenden Eigenschaften von den vorher behandelten Reaktionsklebstoffen unterscheiden.

Cyanacrylat-Klebstoffe werden 1-komponentig verarbeitet und härten (>polymerisieren) schlagartig. Wegen dieser schnellen Reaktion sind sie auch unter dem Namen Sekundenkleber oder Sofortklebstoffe bekannt. Die >Polymerisation wird in Gang gesetzt durch den Kontakt mit schwach basischen Oberflächen. Die Geschwindigkeit ist deshalb abhängig von der Art der Oberflächen und der anhaftenden Feuchtigkeit und damit auch von der Luftfeuchtigkeit. Zur Verbesserung der Prozesssicherheit einer Serienfertigung werden deshalb auch Luftbefeuchtungsanlagen eingesetzt.

Die Einsatzmöglichkeit ist beschränkt auf kleinflächige Verklebungen von Fügeteilen mit sehr engem Fügespalt. Dabei werden aber mit minimalem Klebstoffverbrauch auf sehr vielen, unterschiedlichen Werkstoffen sehr hohe Zug- und Zugscher-Festigkeiten mit sehr guter Alterungsbeständigkeit erzielt.

Die einzelnen Typen unterscheiden sich durch ihre Haftungseigenschaften, die Viskosität und die Härtungsgeschwindigkeiten auf unterschiedlichen Werkstoffen. Sie sind vielseitig einsetzbar und man kann auch sonst schwer verklebbare Werkstoffe, wie z. B. EPDM oder PE, PP damit kleben (letztere nur mit zusätzlichem Primer).

Der dünnflüssige Klebstoff wird tropfenförmig einseitig aufgetragen und die Teile sofort fest zusammengedrückt. In den meisten Fällen wird bereits nach 5-20 Sekunden eine ausreichende >Handlingfestigkeit erreicht, in manchen Fällen sind dafür bis zu 60 Sekunden erforderlich.

Wegen der Dosierart und der raschen Reaktion werden diese Produkte entweder in kleinen Polyethylen-Fläschchen mit Düse angeboten (z. B. 20 g- oder 50 g-Einheiten). Größere Einheiten (z. B. 500 g) werden nur bei Großbedarf in Verbindung mit speziellen Dosiergeräten eingesetzt.

Zu empfehlende Vorsichtsmaßnahmen: Auf Grund der extrem schnellen Reaktion ist jeglicher persönliche Kontakt mit diesen Klebstoffen zu vermeiden, da sie auch Haut oder Augenlider sofort zusammenkleben können. Diese Klebstoffe gehören deshalb auf keinen Fall in Kinderhände!

Kühle Lagerung (bei ca. +5° C im Kühlschrank) wird empfohlen, um die Dauer der Lagerfähigkeit zu erhöhen.

Einsatzgebiete

- Für schnelle Verklebungen von kleinen Klebeflächen (Metallen, Glas, Keramik, Gummi, Kunststoffen u. a.).

Wichtig

- VORSICHT! Klebt in Sekunden auch Haut und Augenlider!

7. Haftklebstoffe

Haftklebstoffe bleiben dauerklebrig und können wieder abgelöst werden (bei richtiger Auswahl auch ohne Klebstoffrückstände und ohne Zerstörung der Klebteile). Ihr Einsatz ist beschränkt auf Verklebungen mit geringen Anforderungen an Festigkeit und Wärmebeständigkeit. Klassische Anwendung: Herstellung von Klebebändern und selbstklebenden Etiketten.

Haftklebstoffe haften durch die andauernde Oberflächenklebrigkeit auch auf schwierig zu klebenden Werkstoffen, wie Polyethylen und Polypropylen. Um diese Klebrigkeit bis zur Anwendung nicht zu verlieren und auch um nicht ungewollt zusammenzukleben, müssen damit beschichtete Stoffe bis zur Anwendung geschützt werden, z. B. durch Abdeckung mit siliconisiertem Papier.

Es gibt lösemittelhaltige Haftkleber, Dispersionshaftkleber und Schmelzhaftkleber, die sich mehr durch ihre Anwendungseigenschaften als durch die Endeigenschaften unterscheiden.

Die lösemittelhaltigen Klebstoffe zeichnen sich durch rasche Trocknung aus, können aber wegen der leicht-entflammbaren Lösemittel oft nicht eingesetzt werden. Dispersionshaftkleber sind dann eine Alternative, wenn entweder genügend Zeit zum Trocknen oder eine Warmlufttrocknung zur Verfügung stehen. Schmelzhaftkleber sind in der Regel auf Großverbraucher beschränkt, da sie nur mit speziellen Schmelz- und Auftragsgeräten verarbeitet werden können. Sie können wegen ihrer Dauerklebrigkeit nur in Blockform oder in Form von >Pillows/Kissen angeboten werden.

Einsatzgebiete

- Wiederablösbare Verklebungen mit geringen Anforderungen.

Wichtig

- der Klebstoff-Film bleibt dauerklebrig (bei Lagerung zum Schutz gegen Staub abdecken)

- Haftung auch auf schwierig zu klebenden Oberflächen (PE, PP);

- Begrenzte Festigkeit, besonders bei Wärme.

8. Zusatzprodukte: Haftvermittler / Primer

Beide Begriffe habe die gleiche Bedeutung. Die Bezeichnung Haftvermittler beschreibt die Funktion sehr gut: diese Produkte schaffen bei schlecht verklebbaren Werkstoffen oder Oberflächen eine Haftbrücke zwischen Werkstoff und Klebstoff. Oder: sie verbessern die Haftung, wenn besondere Anforderungen vorliegen, wie z. B. hohe Feucht-/Nassfestigkeit oder Temperaturbelastungen.

Primer sind als zusätzlicher Arbeitsgang nicht beliebt, werden aber manchmal verwendet, wenn verschiedenartige Werkstoffe miteinander verklebt werden müssen oder wenn ein bestimmter Klebstoff wegen seiner besonderen Eigenschaften eingesetzt werden soll, aber auf einem der beiden Klebepartner nicht ausreichend gut haftet. Die jeweiligen Klebstoffmerkblätter weisen auf einen Primereinsatz hin.

Primer sind in sehr dünnen Schichten aufgetragen am wirksamsten. Dünner Auftrag ist auch wegen der raschen Trocknung sinnvoll. Die Einhaltung der angegebenen Mindest-Trockenzeiten ist wichtig. Meist sind getrocknete Primer auch über einen langen Zeitraum hinweg noch wirksam, so dass Primerauftrag und Verklebung in aller Regel auch zeitlich getrennt voneinander vorgenommen werden können.

Häufig werden auch andere Klebstoffe als Primer eingesetzt. Sie werden dazu im Normalfall stärker verdünnt.

Einsatzgebiete

- Verbessert die Verklebungsfestigkeit bei sonst schlecht zu verklebenden Werkstoffen oder bei besonderen Beanspruchungen.

Wichtig

- Dünn auftragen und angegebene Zeiten beachten.