Holz mit Kunststoff kleben

1. Holz roh, mit thermoplastischem Kunststoff (Plastik), kleben.

Diese Spezialklebstoffe eignen sich zum Kleben von Thermoplasten und Duroplasten mit Holz:

Sekundenkleber härten mittels Luftfeuchte innerhalb weniger Sekunden. Cyanacrylate eignen sich für kleine, passgenaue Klebungen. Dauerhaftem Einfluss von Wasser halten sie nicht stand.

Heißkleber bringen eine schnelle Festigkeit durch das rasche Erkalten der Klebstoffschmelze. Heißkleber kommen ohne Lösungsmittel aus. Die Klebeverbindung lässt sich durch erneutes Erhitzen wieder lösen und ist nicht hitzebeständig.

Kontaktkleber sind Sofortkleber. Ob lösemittelbasiert oder auf Wasserbasis – aufgrund ihrer hohen Klebkraft sind sie auf kleinen und großen Flächen anwendbar. Sie sind höchst flexibel, wärmebeständig und extrem elastisch.

Epoxid-Klebstoffe bestehen aus zwei Komponenten: Epoxidharz und Härter. Diese werden erst beim Kleben miteinander vermischt. Epoxid-Kleber sind hochfest, alterungs- und wärmebeständig. Ein 2-K-Epoxid-Kleber ist abschleif- und überstreichbar.

Der Werkstoff Kunststoff thermoplastisch, im Sprachgebrauch Plastik, wird in sehr vielen Arten angeboten. Häufig sind folgende Kunststoffsorten anzutreffen:

| Abkürzungen | Bezeichnung | Auswahl häufiger Markennamen | Klebbarkeit |

|---|---|---|---|

| ASA | Acrylnitril-Styrol-Acrylat-Copolymer | Luran® S | gut |

| ABS | Acrylnitit-Butadien-Styrol | Lustran®, Novodur®, Terluran® | gut |

| EVA | Ethylenvinylacetat | – | mittel |

| PA | Polyamid | Nylon®, Perlon®, Ultramid® | mittel |

| PBT | Polybutylenterephthalat | Crastin®, Pocan®, Ultradur® | mittel |

| PC | Polycarbonat | Makrolon®, Lexan® | gut |

| PE | Polyethylen | Hostalen®, Trolen®, Vestolen® | schlecht |

| PET | Polyethylenterephtalat | – | schlecht |

| PMMA | Polymethylmethacrylat | Plexiglas® | gut |

| POM | Polyoxymethylen | Hostaform®, Ultraform®, Delrin® | sehr schlecht |

| PP | Polypropylen | Hostalen®, Vestolen®, Novolen® | schlecht |

| PS | Polystyrol | Trolitul®, Hostyron®, Vestyron® | gut |

| PS (EPS) | Polystyrol geschäumt | Styropor® | gut |

| PS (XPS) | Polystyrol extrudiert | Styrodur®, Styrofoam® | gut |

| PVC-U | Polyvinylchlorid hart | Hostalit®, Vestolit®, Trosiplast® | gut |

| PVC-P | Polyvinylchlorid weich | Skay®, Acella® | gut |

| SB | Polystyrol, schlagfest | Hostyren®, Styrolux®, Vestyron® | gut |

| SAN | Styrol-Acrylnitril | Luran®, Vestoran® | gut |

Thermoplastische Kunststoffe werden als Formteile und auch als Plattenware angeboten. Hierdurch ergeben sich vielfältige Anwendungsmöglichkeiten. Sehr häufig werden Holzwerkstoffe mit Kunststoffplatten kaschiert. Bei diesen Anwendungen verlangt der Anwender Klebstoffe die sowohl gut auf rohen Hölzern als auch auf thermoplastischen Kunststoffen kleben und sich gut flächig auftragen lassen. Bei einer Klebung Holz mit thermoplastischen Formteilen, könnten andere Klebstoffe nötig sein.

Thermoplastische Kunststoffe lassen sich miteinander gut mit lösemittelhaltigen Klebstoffen kleben. Diese Lösungsmittel lösen die Kunststoffe an und verbinden sich teilweise verschweißend. In Verbindung mit Hölzern kann diese Eigenschaft bei flächigen Klebungen wenig genutzt werden. Weiter muss in solchen Fällen ein Einschluss von Lösungsmitteln vermieden werden. Ausdiffundierende Lösungsmittel können die Kunststoffoberfläche schädigen.

Grundsätzlich muss beachtet werden, dass die einzelnen Kunststoffsorten unterschiedliche Klebeigenschaften aufweisen. Eine Auswahl muss sorgfältig erfolgen.

Die beliebten Kunststoffe PE und PP sind ohne technische Vorbehandlung schlecht bis nicht zu kleben. In den letzten Jahren wurden hierfür aber spezielle Klebstoffe entwickelt. Bei großen Flächenkaschierungen sind geeignete Kontaktklebstoffe für die Kombination Holz roh mit Kunststoffen angeraten. Für konstruktive Klebungen von Kunststoffteilen aus PE und PP stehen ebenfalls ausgewählte Klebstoffe zur Verfügung. Je nach Anwendung und Nutzungsprofil kann es ein 2-K Spezialklebstoff oder ein spezieller Schmelzklebstoff (Hotmelt) sein.

Die anderen, üblicherweise anzutreffenden thermoplastischen Kunststoffe sind meist einfacher zu kleben, aber auch hier müssen die Kriterien der Sorte, Anwendung und Nutzung mit in eine Entscheidung einfließen. Hinweis: Kunststoffe, insbesondere Spritzgussteile, verfügen häufig an der Oberfläche über Trennmittel. Diese sind produktionstechnisch notwendig und müssen vor eine Klebung sorgfältig entfernt werden. Nur wenige Lösungs-, bzw. Reinigungsmittel sind hierfür geeignet. Die Lösungs-, bzw. Reinigungsmittel sollten immer an unsichtbaren Stellen des zu klebenden Materials getestet werden.

Der Anwender muss vor den jeweiligen Klebungen prüfen, welche Klebstoffart für den vorgesehen Einsatzbereich ideal ist. Nur Eignungsversuche im Vorfeld, mit originalen Materialien, erbringen Sicherheit.

2. Holz, oberflächenbehandelt mit thermoplastischem Kunststoff, kleben.

Bei dieser Art Werkstoffkombination erfolgt eigentlich eine Klebung von zwei Kunststoffflächen. Da die Oberflächen auf den Hölzern entweder lackiert, beschichtet oder ähnlich sind, muss berücksichtigt werden, dass diese Klebflächen unterschiedliche Klebeigenschaften aufweisen. Diese Anwendungen benötigen Erfahrungen mit den vorliegenden Oberflächenarten und erfordern eine sorgfältige Klebstoffauswahl mit entsprechenden Eignungsversuchen. Zu den thermoplastischen Kunststoffen gelten hier gleiche Regeln wie im vorausgegangenen Kapitel schon beschrieben wurde.

Unsere Empfehlung

TECHNICOLL® 8044

Basis PUR, ein vielseitiger farblos-transparenter Kontakt- und Kunststoffklebstoff. Ideal zum Kleben von Sportmatten, Massageliegen, PVC-Folien, Lkw-Planen, Dachhimmeln (Kfz), Türverkleidungen, Armaturenbrettern, Schleifbändern.

TECHNICOLL® 8044 kaufen3. Holz, roh mit duroplastischem Kunststoff, kleben.

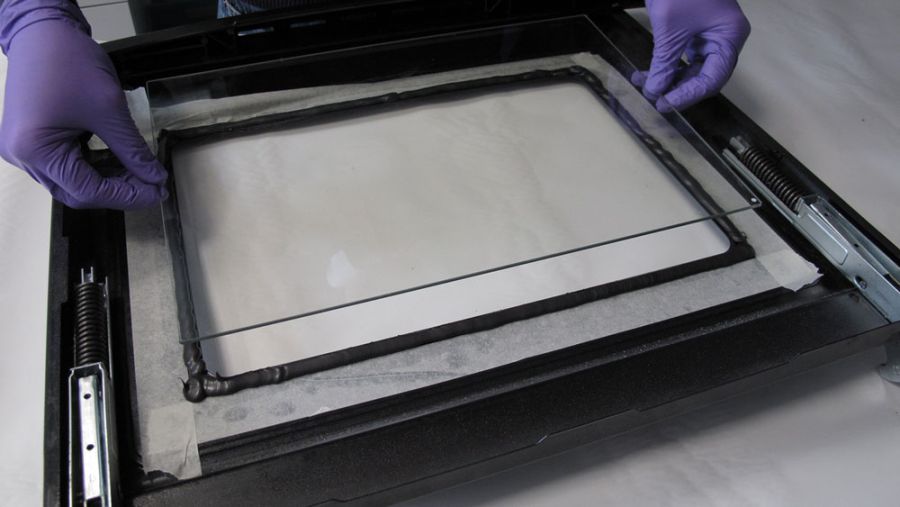

Zum Werkstoff Holz roh, bitte wie unter Pkt. 1 beschrieben wurde, beachten! Unter duroplastische Kunststoffe, auch Duroplaste oder Duromere genannt, versteht man vernetzte Kunststoffe. Im Gegensatz zu den vorgenannten thermoplastischen Kunststoffen werden diese mittels einer chemischen Reaktion hergestellt. Diese zeigen nach der Aushärtung eine sehr hohe Wärmefestigkeit im Gegensatz zu thermoplastischen Kunststoffen (Plastik). Eine thermische Verformung ist nicht mehr möglich. Durch die Vermischung von zwei oder mehreren Komponenten erfolgt eine chemische Reaktion und ein hochfester, sehr beständiger Kunststoff entsteht. Häufig spricht man hier auch von faserverstärkten Kunstoffen. Innerhalb des Herstellprozesses werden unterschiedliche Faser, z. B. Glasfaser, Gewebe, Kohlefasern u. a. eingebettet.

Üblich anzutreffende Duroplaste werden hergestellt auf Basis: Polyester, Epoxidharze, Polyurethane u. a. Diese genannten Basisrohstoffe zeigen untereinander abweichende Klebeigenschaften. Meist können diese Werkstoffe jedoch mit gleichen, für Duroplaste geeigneten Klebstoffen, geklebt werden. Die unterschiedlichen Festigkeitswerte können messtechnisch bestimmt werden, sind aber oft für den Anwender wenig relevant.

Bevorzugt kommen hier 2-K Klebstoffe auf Basis Epoxidharze zum Einsatz. Je nach Einsatzspektrum, können aber Klebstoffe auf Basis Polyurethan oder Acrylat bessere Festigkeiten erzielen als Produkte auf Basis Epoxidharze. Spezielle Anwendungen, wie z. B. schmale Streifen kleben, lassen sich auch mit 1-K Hybridsystemen dauerhaft verbinden. Diese Verfahren bewähren sich, wenn starke Schwingungen auftreten.

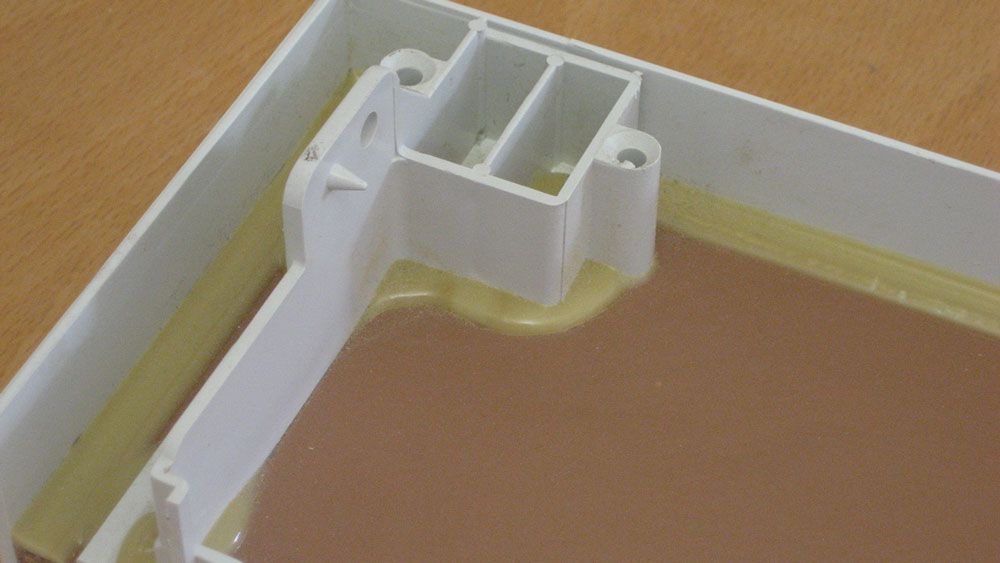

Die Klebstoffe, die für Duroplaste geeignet sind und hochfeste Klebverbindungen erzielen, eignen sich meist auch für rohe Hölzer. Bei Weichholzklebungen muss berücksichtigt werden, diese Klebstoffe kleben oft fester als die innere Festigkeit der Hölzer ist. Bei großformatigen oder geformten Teilen aus Duroplasten können Toleranzen in den Abmessungen vorliegen. Hier ist es angeraten mit standfesten Klebstoffen zu arbeiten, welche gut Spalten und Fugen ausfüllen können.

Bei der Herstellung von Duroplasten, insbesondere bei Plattenware oder geformten Elementen, können Trennmittel eingesetzt worden sein. Es muss vor einer Klebung eine sorgfältige Entfernung dieser und anderer trennenden Substanzen erfolgen. Geeignete Reinigungsmittel müssen fallweise ausgewählt und getestet werden.

4. Holz, Oberflächen behandelt mit duroplastischem Kunststoff, kleben.

Bei dieser Anwendung, Holz mit behandelten Oberflächen und duroplastischen Kunststoffen zu kleben, erfolgt eine Klebung nicht auf dem Holz, sondern auf einer Kunststoffschicht. In diesen Fällen empfiehlt es sich einen 2-K Strukturklebstoff auf Basis Acrylat, bzw. Methylmethacylat (MMA) oder einen Kontaktklebstoffe auf Basis Polyurethan (PUR) zu verwenden. Da die behandelten Oberflächen der Hölzer sehr abweichende Klebeigenschaften zeigen können, sind Testversuche zur Eignungsbestimmung sehr wichtig.

Bei allen Klebungen ist nicht nur die Klebeigenschaft zum Material, bzw. der Oberfläche wichtig. Das Nutzungsprofil und die Anforderungen im Gebrauch der geklebten Teile muss immer mit einbezogen werden.