Metall mit Metall

Metall (blank) mit Metall (blank) kleben

Blanke Metalle sind anzutreffen als Eisen, Stahl, Edelstahl und Buntmetalle, wie z. B. Aluminium, Kupfer, Blei, Messing u. a. Bei den unterschiedlichen Metallen liegen meist abweichende Klebeigenschaften vor. Dies bedeutet, dass beim Einsatz eines gleichen Klebstoffes unterschiedliche Festigkeiten bei den zu klebenden Metallen zu beobachten sind.

Bei Metallen, welche eine Oxydschicht ausbilden, muss diese vor einer Klebung sorgfältig entfernt werden. Gute Klebfestigkeiten erreichen hier Zweikomponenten Klebstoffe auf Basis Epoxidharz (EP) sowie auch die jüngere Generation der Zweikomponenten Kleber auf Basis Acrylat (MMA). Diese MMA-Produkte erreichen oft nicht die extrem hohen Festigkeitswerte wie die Kleber auf Basis Epoxidharz (EP). Wobei gesagt werden muss, auch hiermit sind die Klebkräfte sehr hoch. (Anm.: Wenn die Klebfestigkeit, also die Adhäsion, zur blanken Metalloberfläche mit einem Epoxidharz basierten Klebstoff als Wert 100 angesetzt wird, bewertet man Klebungen mit einem auf Acrylat basierten Klebstoff mit dem Wert 70 bis 80, wobei diese niedriger angesiedelten Werte, meist doch als ausreichend hoch angesehen werden müssen.)

Wichtig ist bei der Bewertung der Adhäsion, also der Klebfestigkeit zum blanken Metall, nicht nur die grundsätzliche Klebeigenschaft zu diesem, sondern auch die Geometrie der Klebflächen in Verbindung mit den auftretenden mechanischen Kräften sowie mit thermischen und anderen Einwirkungen. Häufig werden nur die Klebfestigkeiten zu den Materialien bewertet. Es werden jedoch viele weitere Faktoren wie Größe der Klebflächen, Geometrien, Kraft- und Lastverteilungen, sowie andere unterschiedliche Einflüsse außer Acht gelassen.

Unsere Empfehlung

TECHNICOLL® Metall-Kleber

Der Spezialkleber für Metall erzielt eine sehr hohe Festigkeit auf Metall, ist hitzebeständig und widerstandsfähig gegen aggressive Umgebungsbedingungen.

TECHNICOLL® Metall-Kleber kaufenBesonders große Temperaturschwankungen, welche das Ausdehnungsverhalten der Metalle, insbesondere bei einen Werkstoffmix beeinflussen, müssen dabei immer berücksichtigt werden. Der ausgewählte, bzw. verwendete Klebstoff muss so ausgelegt und verarbeitet sein, dass dieser die physikalischen Belastungen kompensiert, z. B. den Wechsel zwischen Ausdehnen und Zusammenziehen, mit vollzieht. Auch variierende Schichtdicken der Materialien innerhalb einer geklebten Werkstoffkombinationen können Auswirkungen auf die Klebfestigkeit erbringen. Sollte als zweiter Klebpartner ein gänzlich anderer Werkstoff (Holz, Kunststoffe, mineralisches Material u. a.) kombiniert werden, gelten andere, gesonderte Kriterien bei der Klebstoffauswahl. Metalle, die eine veredelte Oberfläche aufweisen (Lackierung, Beschichtung oder andere Verfahren) müssen bei der Klebstoffauswahl ebenfalls gesondert betrachtet werden.

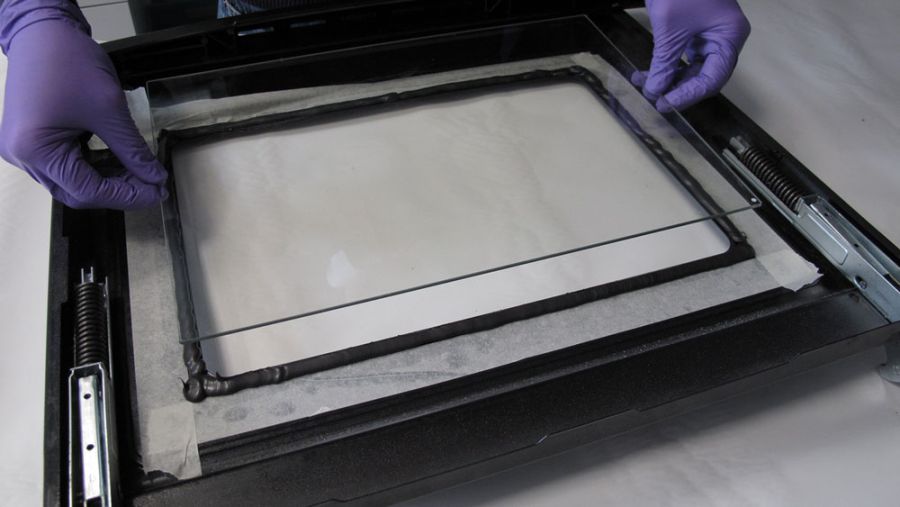

Für sehr spezielle Anwendungen im großtechnischen Einsatz stehen heißhärtende, einkomponentig formulierte Epoxidharzklebstoffe zur Verfügung. Für den Einsatz solcher Klebsysteme sind aber spezielle, meist großformatige Heizöfen (Autoklaven) notwendig.

Neben den o. g. Klebstoffarten auf Basis Epoxidharz (EP) und Acrylate (wie MMA) kommen anwendungsbezogen auch anders ausgerichtete Klebsysteme zum Einsatz. Besonders bei Klebungen die Vibrationen oder großen thermischen Belastungen ausgesetzt sind, werden in den letzten Jahren verschiedene, Einkomponenten-Produkte verwendet. Bewährt sind hier die sog. Hybridsysteme auf Basis MS-Polymere o. ä. Diese Klebstoffe, welche zusätzlich auch gute Dichtwirkungen zeigen, sind überwiegend als feuchtigkeitshärtende 1-K-Produkte formuliert. Da hierbei die Vernetzung (auch Härtung genannt) mittels Feuchtigkeit aus der Umgebungsluft und der Werkstoffoberfläche erfolgt, muss diese Eigenschaft konstruktiv berücksichtigt sein. Es ist notwendig, dass die Klebefuge in Abmessungen und Schichtdicke entsprechend ausgelegt wird. Es muss genügend Feuchtigkeit an die Klebmasse gelangen, damit hier eine vollständige Vernetzung (Härtung) erfolgen kann. Aus diesem Grund wird hier fast nur im sog. Raupenauftrag an den Randbereichen der Klebfläche gearbeitet. Nur so ist es möglich, dass hier eine vollständige Vernetzung erfolgt. Unterstützt wird dieser Vernetzungsprozess, indem eine Schichtdicke der Kleberaupe von 2-3 mm nicht unterschritten wird. Meist arbeitet man hier sogar mit noch dickeren Auftragsschichten, um das Dehnverhalten dieser Klebmittel optimal zu nutzen. Diese Kleberart bildet nach der Vernetzung eine dauerelastische, gummiähnliche Fuge (Klebschicht). Solche Klebfugen wirken dämpfend und minimieren Vibrationen. Eine Eigenschaft die bei klebtechnischen Verbindungen von Metall oft gewünscht wird.

Da Metalle dampfdichte Werkstoffe sind, kann die Feuchtigkeit aus der Luft nur seitlich über die Klebefuge auf den Klebstoff wirken und vernetzen. Der Einsatz solcher 1-K Hybridsysteme kann als vollflächige Klebung bei Metallen in größeren Formaten nicht durchgeführt werden. In Einzelfällen kommen spezielle 2-K Systeme der Hybridklebstoffe zum Einsatz. Solche Anwendungen sind aber selten anzutreffen. Manche Formulierungen von 1-K Hybrid-Klebstoffen (MS oder STP genannten Klebstoffen) können bei flächigen Klebungen von Metallen auch mittels Wassersprühnebel eingesetzt werden. Diese sind selten möglich bzw. anzutreffen, ebenso die sog. Booster-Systeme.

Bei blanken Metallen ist es wichtig, dass die zu klebenden Oberflächen sauber sind, also frei von Ölen, Fetten, Trennmitteln, Stäuben, Transportschutzbeschichtungen u. v. m. Hier ist es zwingend erforderlich, dass grundsätzlich eine sorgfältige Reinigung mittels geeigneter Reinigungsmittel (auch Lösungsmittel) und Verfahren erfolgt.

Ein Anschleifen der Oberfläche darf immer erst nach erfolgter sorgfältiger Reinigung durchgeführt werden. Anschleifen gilt nicht als Oberflächenreinigung, sondern vergrößert durch Berg- und Talbildung die Klebfläche. Nach jedem Schleifvorgang muss eine erneute Reinigung der Klebflächen erfolgen. Für eine sorgfältige Reinigung ist es angeraten geeignete Zellstofftücher o. ä. konsequent im Einmalverfahren zu verwenden (kein hin und her wischen).

Hinweis:

Wenn Metalle vor der Klebarbeit kühl/kalt gelagert wurden (z. B. nicht beheiztes Lager, Überdacht im Freien, usw.), müssen diese vor Ausführung einer Klebung vollständig temperiert, (also auf Raumtemperatur gebracht werden. Es gilt zu bedenken, dass sich auf den kalten Metallflächen Filme oder Schichten aus Kondenswasser bilden. Solche sichtbaren oder auch unsichtbaren Filme/Schichten können als Trennschicht/-mittel wirken und komplette oder partielle Fehlklebungen erbringen. Besonders partielle Fehlklebungen sind sehr gefährlich, denn diese werden meist erst beim Einsatz der geklebten Teile bemerkt oder führen zu späteren Reklamationen und Schäden.

Die Klebstoffhersteller nennen meist Verarbeitungstemperaturen in Bereichen zwischen +15 °C und +25 °C für ihre Klebstoffe. Bei Temperaturen unter +15 °C oder über +25 °C verändern sich die Verarbeitungs- und Härtezeiten deutlich. Durch deutlich höhere Temperaturen erfolgen Verkürzungen der Topf-/Arbeitszeiten, diese können zu Problemen bei der Benetzung führen, d. h. es erfolgt evtl. kein 100%iger Flächenkontakt zum Metall. Zu kalte Temperaturen verlängern die Härtezeiten und bei zu früher Handhabung der noch nicht ausreagierten geklebten Teile kann es zu irreversiblen Schäden bei Adhäsion oder Kohäsion kommen.

Für Klebungen von Metallen blank und Metallen mit veredelten Oberflächen, bzw. anderen Werkstoffen müssen gesonderte Klebstoffe ausgewählt werden. Hierzu finden Sie eigene Ausführungen auf dieser Informationsseite.