Kontaktklebstoffe

(Neoprenkleber)

Zur Produktart:

Kontaktklebstoffe bilden eine weit verbreitete und sehr beliebte Gruppe bei den Klebstoffen. Leider wird der Begriff -Kontaktklebstoff- oft nicht richtig interpretiert. Warum? Diese Klebstoffe müssen auf beide Klebflächen (also beidseitig) in gleichmäßiger Schicht aufgetragen werden. Wenn die beiden Klebflächen getrocknet sind und miteinander in Kontakt kommen, erfolgt eine sofortige Verbindung/Klebung. Daher kommt der Begriff -Kontaktklebstoff-. Weitere Informationen siehe unter: Zur Verarbeitung

Die sofortige Anfangsfestigkeit der gefügten Flächen gehört zu den großen Vorteilen dieser Klebstoffart.

Die bekanntesten Produkte der Kontaktklebstoffe sind die lösungsmittelhaltigen Produkte auf Basis Polychloroprene (CR = Chloroprene Rubber), einem synthetischen Kautschuk. Im Sprachgebrauch werden diese oft fälschlich als Neoprenkleber benannt. Hier gilt zu beachten -Neopren(e)®- ist der eingetragene Markenname der Firma DuPont für deren synthetischen Kautschuk (CR). Diese Art Rohstoffe wird von unterschiedlichen Herstellern weltweit unter jeweils eigenen Markennamen hergestellt. Der allgemeine fachliche Begriff ist Polychloropren(e), Abkürzung CR.

Kontaktklebstoffe sind vorrangig auf Basis der Rohstoffe Polychloroprene und in Lösungsmittelgemischen gelöst. Die vielfältigen, unterschiedlichen Eigenschaften dieser Klebstoffe ergeben sich aus den Abmischungen unterschiedlicher CR-Rohstoffe, Lösungsmittelgemische und der Zugabe von speziellen Substanzen sowie Füllstoffen. Diese Mischungen ermöglichen es spezielle Klebeigenschaften zu bestimmten Materialien, wie Metallen, Kunststoffen, Hölzern usw. und gezielten Verarbeitungen zu erzielen. Zudem lassen sich Einstellungen in der Viskosität (Konsistenz) und den Verarbeitungszeiten formulieren.

Da einzelne Rohstoffgruppen oft nicht alle Werkstoffe gut kleben, wurden auch hier Formulierungen geschaffen die auf anderen Grundrohstoffen basieren. Neben den gelblich/bräunlichen Polychloroprene kommen auch andere Rohstoffe zum Einsatz. Hier wären zu nennen, z. B. farbloses Polyurethan (PUR) und Acrylate oder Styrol-Butadien-Styrol (SBS) und Styrol-Butadien-Rubber (SBR). Alle vorgenannten Kontaktklebstoffe in unterschiedlichen Rohstoffarten haben vergleichbare Verarbeitungsmethoden.

Seit einigen Jahren werden auch wässrige Kontaktklebstoffe auf Basis Polychloroprene angeboten. Diese sind verarbeitungstechnisch etwas anders zu betrachten als lösungsmittelbasierte Kontaktklebstoffe. In den Einsatzbereichen können diese nicht immer problemlos ausgetauscht werden, auch wenn es der Umweltgedanke befürworten würde. Wasser verhält sich anders als Lösungsmittel.

Unsere Empfehlung

TECHNICOLL® 8044

Basis PUR, ein vielseitiger farblos-transparenter Kontakt- und Kunststoffklebstoff. Ideal zum Kleben von Sportmatten, Massageliegen, PVC-Folien, Lkw-Planen, Dachhimmeln (Kfz), Türverkleidungen, Armaturenbrettern, Schleifbändern.

TECHNICOLL® 8044 kaufenZum Einsatzgebiet:

Die Einsatzgebiete sind enorm vielfältig. Die guten Klebeigenschaften dieser Kontaktklebstoffe erlauben es, fast alle Materialien zu kleben. Die Klebstofffugen sind überwiegend weich und flexibel, eine Eigenschaft die bei Klebungen von Leder, Textilien, Folien, Weichschäumen usw. sehr geschätzt wird. Dieser Fugenzustand erlaubt es aber auch feste, harte Materialien wie Metalle, Kunststoffe, Hölzer u.a. dauerhaft zu verbinden.

Besonders bei Anwendungen, welche eine kurze Taktzeit oder sofortige Anfangsfestigkeit bzw. schnelle Weiterverarbeitung erfordern, kommen Kontaktklebstoffe zum Einsatz. Auch Werkstoffe mit Rückstellkräften oder dreidimensional verformte Teile lassen sich hiermit gut kleben. Zudem ermöglichen diese Kontaktkleber auch Klebungen an senkrechten Flächen oder über Kopf.

Welche Werkstoffe mit welcher Art von Kontaktklebstoffen geklebt werden kann, muss fallweise bestimmt werden. Eine grobe Faustregel wäre:

Bei blanken Metallen, Hölzern, harten duroplastischen Kunststoffen, Leder und Weichschäumen bieten sich Kontaktklebstoffe auf Basis CR als ideale Klebepartner an.

Bei lackierten Flächen, thermoplastischen Kunstoffen (Plastik), Folien, Textilien tendiert der Einsatz mehr zu PUR-basierten Kontaktklebstoffen.

Bei empfindlichen Werkstoffen bzw. Oberflächen, wie PS-Hartschäume (Styropor®), einige Lackierungen u. a., kommen in aromatenfreien Benzinen gelöste SBR-Kontaktklebstoffe zum Einsatz.

Die Gruppe der SBS basierten Klebstoffe bewährt sich bei Produkten die gesprüht, bzw. in Spraydosen abgefüllt werden.

Zur Verarbeitung:

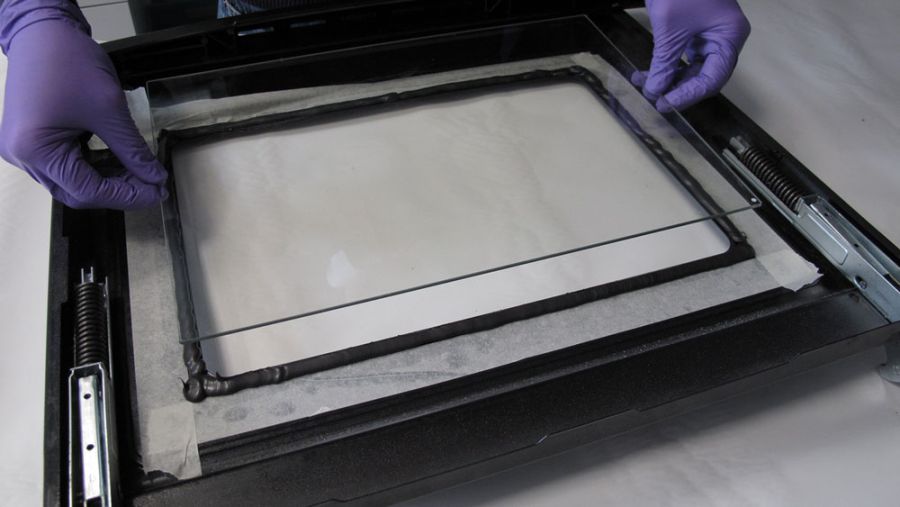

Es ist zwingend nötig, dass die applizierten Klebstofffilme ablüften (abtrocknen) bevor die Klebflächen zusammengefügt werden. Je nach Produktart, Formulierung, Schichtdicke und der sog. Ablüfte-/Trocknungszeit kann die Wartezeit bis zum Fügen unterschiedlich lange dauern. Üblicherweise wird dieser Prozess mittels Fingerkontakt (Fadenzug) geprüft. Nach erfolgter Trocknung bzw. Ablüftung der Lösungsmittel müssen diese Klebstoffe innerhalb der sog. offenen Zeit (Kontaktklebezeit) gefügt werden. Nur in diesem Zeitfenster verbinden sich die beiden Klebfilme wenn diese Flächen miteinander in Kontakt kommen (daher der Begriff Kontaktklebstoff). Nach Überschreiten dieser offenen Zeit ist keine Verbindung mehr möglich. Die Klebstofffilme verhalten sich quasi wie lackierte Flächen zueinander. Einzelne Formulierungen solcher Klebstoffe können danach noch innerhalb eines begrenzten Zeitfensters mittels Wärme reaktiviert werden.

Um solche Kontaktklebstoffe zu verarbeiten stehen unterschiedliche Methoden zur Verfügung. Diese sind in Abhängigkeit zur Konsistenz, Flächengröße, Arbeitstakten, Beschaffenheit der Oberflächen u. v. m. und der späteren Nutzung der Teile zu betrachten. Entsprechend können als Verarbeitungsgeräte verwendet werden: Pinsel, Spachtel, Rakel, Walze, Spritz- und Gießgeräte u. a.

Wichtige Hinweise:

Da die meisten Kontaktklebstoffe lösemittelhaltig sind und diese Lösungsmittel bei der Verarbeitung in die Umgebung abgegeben werden, sind hier besondere Vorsichtsmaßnahmen zu beachten und durchzuführen. Diese sollten in Abhängigkeit der Flächengröße, also dem Freisetzen von Lösungsmittelmengen und den räumlichen Bedingungen bei der Verarbeitung abgestimmt sein. Grundsätzlich ist eine Absaugung der Lösungsmitteldämpfe vom Verarbeiter weg, sowie eine ausreichend frische Zuluft angeraten. Diese Maßnahmen müssen jeweils in der Verhältnismäßigkeit der Arbeitssituation und verarbeitete Mengen betrachtet werden. Ein kleiner Pinselauftrag ist unproblematischer als eine großflächige Gieß-, Walzen oder Sprühanlage.

Grundsätzlich gilt zu beachten: Diese Lösungsmitteldämpfe sind schwerer als Luft und sinken zu Boden, in Senken oder Kellerräume. (Private Anwender sollten hier auf Haustiere oder kleine Kinder achten!) Diese Dämpfe können, je nach Konzentration, ein zündfähiges Luftgemisch bilden.

Zur Lagerung:

Hinsichtlich der Lagerung sind die jeweiligen Vorgaben der Hersteller zu beachten. Eine gleichbleibende Lagerraumtemperatur zwischen +15 °C und +22 °C gilt als ideal. Niedrigere Temperaturen erhöhen die Viskosität (Konsistenz wird dicker) und je nach Größe der Gebinde kann ein Aufwärmvorgang auf die vorgegebene Verarbeitungstemperatur einige Zeit beanspruchen. Kalte Klebstoffauftragsmengen führen zu dickeren Auftragsschichten und langsameres Ablüften/Trocknen. Zu hohe Lagertemperaturen können dazu führen, dass sich die Lösungsmittel ausdehnen und aus den Gebinden ausdiffundieren (durch Kunststoffverschlüsse, Deckelränder usw.). Da Lösungsmittelanteile fehlen kann die Konsistenz dadurch dicker werden. Bei Gebinden die im Gebrauch sind, ist auf ein sorgfältiges Wiederverschließen zu achten! Grundsätzlich gelten diese Klebstoffe in der Lagerung als robust, die Herstellervorgaben müssen aber berücksichtigt werden.